Einführung in den Aufbau von Hartmetall-Drahtziehsteinen

Drahtziehwerkzeuge sind Formen, die zum Ziehen von Metalldrähten oder optischen Fasern verwendet werden. Das Metall wird durch die Matrize gezogen, wobei es verkleinert und zu Drähten mit unterschiedlichen [...]

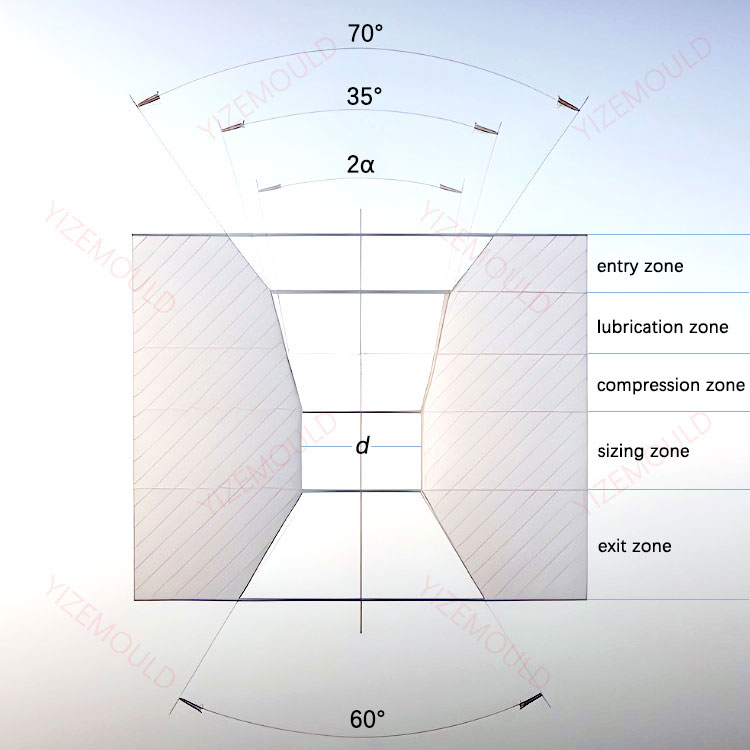

Drahtziehwerkzeuge sind Formen, die zum Ziehen von Metalldrähten oder optischen Fasern verwendet werden. Das Metall wird durch die Matrize gezogen, wobei es verkleinert und zu Drähten mit verschiedenen Durchmessern geformt wird. Bei großen Metalldrahtdurchmessern wird in der Regel eine konische Matrize verwendet, während für kleinere Drahtdurchmesser eine bogenförmige Matrize eingesetzt werden kann. Die Matrizenöffnung einer konischen Matrize ist im Allgemeinen in fünf Bereiche unterteilt, wie in der Abbildung dargestellt. Die Funktionen und Formen der einzelnen Bereiche sind wie folgt:

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

- Eingangsbereich: Der Winkel der Eintrittszone ist ein wichtiger Parameter für Drahtziehwerkzeuge. Sie sorgt dafür, dass der Kontaktpunkt des in die Matrize eintretenden Drahtes in der gleichen Höhenposition innerhalb der Kompressionszone der Matrize liegt und erleichtert den Eintritt des Drahtes. Die Eintrittszone bietet eine glatte Form für den Draht, um in die Schmierzone und die Kompressionszone zu gelangen, so dass das Schmiermittel die Arbeitsfläche der Matrize erreichen kann.

- Schmierungszone: Die Schmierzone bringt das Schmiermittel in den Arbeitsbereich. Die Länge und der Konuswinkel der Schmierzone hängen von der Art des Schmiermittels und dem Drahtdurchmesser ab. Handelt es sich bei dem Schmiermittel um eine viskose Flüssigkeit, sollte ein größerer Kegelwinkel für die Schmierzone gewählt werden, um einen reibungslosen Eintritt des Schmiermittels in die Kompressionszone zu gewährleisten und eine keilförmige Verstopfung zu verhindern. Ist der Verjüngungswinkel der Schmierzone jedoch zu groß, ist es schwierig, einen Flüssigkeitsdruckeffekt zu erzeugen, was die Wirksamkeit der Schmierung beeinträchtigt.

- Kompressionszone: In der Kompressionszone wird der Draht plastisch verformt und erhält die gewünschte Form und Größe. Es gibt zwei Formen für die Kompressionszone: konisch und bogenförmig. Der wichtigste Abmessungsparameter für die konische Kompressionszone ist der Kompressionswinkel α. Die Größe des α-Winkels spielt zusammen mit dem Druck, der auf das innere Loch der Matrize ausgeübt wird, und dessen Verteilungsmuster sowie den mechanischen Eigenschaften des gezogenen Drahtes eine entscheidende Rolle. Ist der α-Winkel zu klein, vergrößert sich die Kontaktfläche zwischen dem Knüppel und der Matrizenwand, was zu einem erhöhten Reibungswiderstand führt. Ist der α-Winkel zu groß, erfährt das Metall in der Verformungszone eine starke Biegung, was zu einer erhöhten zusätzlichen Scherverformung führt, was wiederum eine erhöhte Ziehkraft und eine berührungslose Verformung zur Folge hat. Daher gibt es einen optimalen Bereich für den α-Winkel, innerhalb dessen die Ziehkraft minimiert wird.

- Zone der Größenbestimmung: Die Kalibrierzone soll sicherstellen, dass der Draht eine stabile und präzise Form und Größe erhält. Der Durchmesser der Kalibrierzone wird auf der Grundlage der zulässigen Toleranz des Drahtes und der elastischen Verformung, die während des Ziehvorgangs auftritt, bestimmt, wobei auch die Lebensdauer des Werkzeugs berücksichtigt wird. Typischerweise wird die Kalibrierzone mit einem negativen Toleranzmaß für den Draht gewählt. Bei der Bestimmung der Länge der Kalibrierzone sollten folgende Anforderungen erfüllt werden: ausreichende Verschleißfestigkeit, Energieverbrauch beim Ziehen und Minimierung der Möglichkeit eines Drahtbruchs. Ist die Kalibrierungszone zu kurz, kann sie beim Ziehen ein Rütteln des Drahtes verursachen und zu bambusartigen Fehlern führen. Außerdem kann die Innenbohrung der Matrize schnell verschleißen, was zu Maßabweichungen führt. Ist die Kalibrierzone zu lang, erhöht sich der Energieverbrauch beim Ziehen und die Lebensdauer der Matrize verringert sich.

- Ausstiegszone: Die Austrittszone soll verhindern, dass das Metall beim Austritt aus der Matrizenöffnung zerkratzt wird und dass sich der hintere Rand der Schlichtezone aufgrund von Spannungen ablöst. Die Länge der Austrittszone wird im Allgemeinen als (0,2~0,3)d angenommen, wobei d den Drahtdurchmesser darstellt.