Position > > BLOG

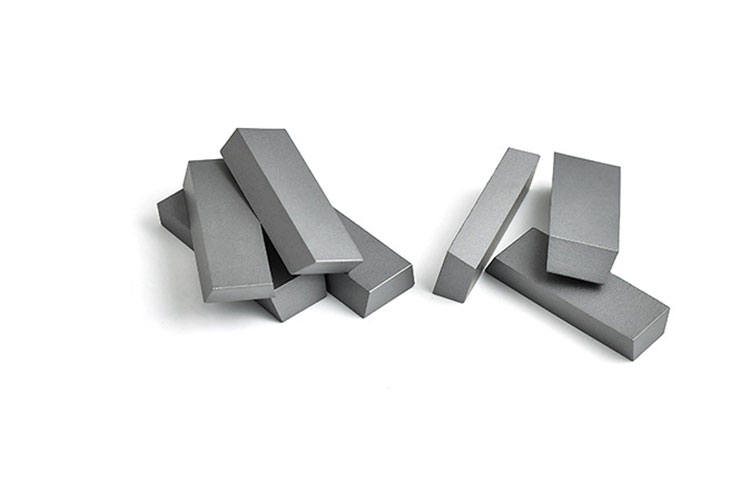

Verfahren für gesinterte Wolframkarbidteile

März 06, 2025

Ansicht: 842

I. Rohstoffaufbereitung Mischungsverhältnis Mischen Sie Wolframkarbid (WC)-Pulver mit metallischen Bindemitteln wie Kobalt (Co) entsprechend der gewünschten Härte, Zähigkeit und den anwendungsspezifischen Anforderungen. Der Kobaltgehalt [...]

I. Vorbereitung des Rohmaterials

Mischungsverhältnis

- Mischen Sie Wolframkarbid (WC)-Pulver mit metallischen Bindemitteln wie Kobalt (Co) entsprechend der gewünschten Härte, Zähigkeit und den anwendungsspezifischen Anforderungen. Der Kobaltgehalt liegt normalerweise zwischen 3% und 25%.

- Durch Zugabe von Spuren von Tantal (TaC), Titan (TiC) und Niob (NbC) lassen sich verschiedene Arten von Metalllegierungen herstellen.

Kugelmahlen

- Durch ein 24-48-stündiges Nasskugelmahlverfahren (mit Alkohol oder Aceton als Medium) wird die Partikelgröße des Pulvers auf 0,5-2,0 μm verfeinert und eine gleichmäßige Durchmischung gewährleistet.

- Nach dem Kugelmahlen wird das Lösungsmittel durch Zentrifugalabscheidung entfernt, so dass ein gut fließendes, gemischtes Wolframkarbidpulver entsteht.

Trocknung und Granulierung

- Durch Sprühtrocknung werden Lösungsmittelreste entfernt und agglomerierte Partikel ausgesiebt, so dass Wolframkarbid-Rohstoffpulver mit einheitlicher Partikelgrößenverteilung entsteht.

II. Formungsprozess

Drücken Sie

- Pressen von Pulvern zu Wolframkarbidkomponenten unter einem Druck von 200-400 MPa, wobei eine Grünlingsdichte von 50%-60% der theoretischen Dichte erreicht wird.

- Zusatzstoffe wie Paraffin und Polyethylenglykol (PEG) können während der Formgebung zugesetzt werden, um die Entformungsleistung zu verbessern; sie werden beim Vorsintern entfernt.

Kalt-Isostatisches Pressen (CIP)

- Verwenden Sie das isostatische Kaltpressen bei komplex geformten Wolframkarbidteilen und wenden Sie dabei einen Druck von 100-300 MPa an, um die kompakte Dichte und Gleichmäßigkeit zu verbessern.

III. Sinterprozess

Der Sinterprozess für Wolframkarbidteile ist in vier Phasen unterteilt, die eine präzise Temperatur- und Zeitsteuerung erfordern:

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

| Bühne | Temperaturbereich | Taste Funktion | Dauer |

|---|---|---|---|

| Entbindern und Vorsintern | 400-800°C | Rückstände von Umformmitteln entfernen und Oberflächenoxide reduzieren | 1-2 Stunden |

| Festphasensintern | 800-1300°C | Verdichtung der Partikel durch Diffusion, Bildung einer ersten Skelettstruktur | 2-4 Stunden |

| Flüssig-Phasen-Sintern | 1400-1600°C | Kobalt schmilzt zu einer flüssigen Phase und füllt die Poren für eine vollständige Verdichtung | 8-15 Stunden |

| Kühlung | Abkühlen auf Raumtemperatur | Langsames Abkühlen oder Vakuumabschrecken zur Optimierung der Materialeigenschaften | Abhängig vom Prozess |

IV. Innovative Sintertechnologien für Komponenten aus Wolframkarbid

Funkenplasmasintern (SPS)

- Schnelles Erhitzen bei 100-200°C/min verkürzt die Sinterzeit auf 10-30 Minuten, wobei die Korngröße unter 1 μm gehalten wird.

Nanokomposit-Sintern

- Verwendung von hochentropischen Legierungen (z. B. Al₀.5CoCrFeNiTi₀.5) als Bindungsphase, was zu dreieckigen prismatischen WC-Körnern und einer Härte von über 2500 HV führt.

V. Korrelation zwischen Schlüsselparametern und Leistung

| Parameter | Typischer Bereich | Auswirkungen auf die Leistung |

|---|---|---|

| Kobaltgehalt | 6%-15% | Steigender Kobaltgehalt → Erhöhte Zähigkeit, geringere Verschleißfestigkeit |

| Sintertemperatur | 1400-1550°C | Steigende Temperatur → Erhöhte Dichte, aber Gefahr der Kornvergröberung |

| Haltezeit | 1-3 Stunden (Flüssigphasenphase) | Unzureichende Zeit → Poren bleiben; zu lange Zeit → Körnerwachstum |

Anmerkungen:

- Der Sinterprozess für Hartmetallteile erfordert eine Anpassung der Parameter je nach Produkttyp (Werkzeuge, Formen, verschleißfeste Teile) und eine Optimierung durch orthogonale Versuche.

- Eine strenge Kontrolle der Wasserstoffreinheit (≥99,995%) und des Vakuums (≤10-² Pa) ist während der Produktion unerlässlich, um Verunreinigungen zu vermeiden.