Oberflächenglätte bei der Drahterodierbearbeitung: Techniken und Auswirkungen auf das Material

In vielen Fällen sind bei der Bearbeitung von Formteilen mit dem Drahterodierverfahren einige Löcher und schmale Schlitze schwer zu polieren oder können aus bestimmten Gründen nicht poliert werden, doch [...]

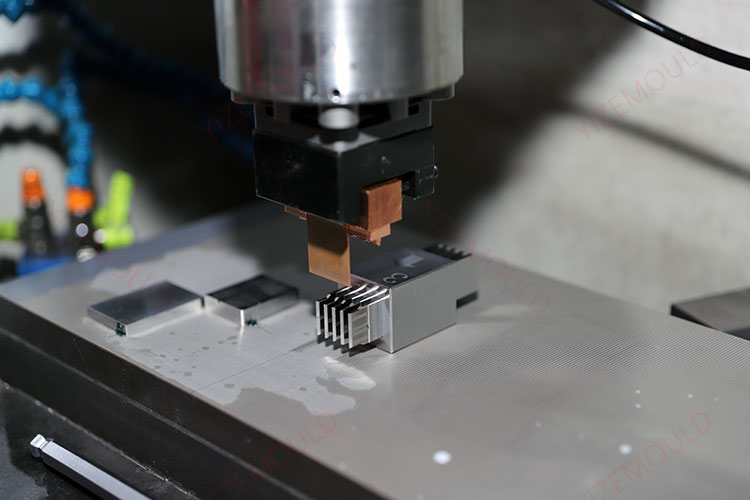

In vielen Fällen lassen sich bei der Bearbeitung von Formteilen mit dem Drahterodierverfahren einige Löcher und schmale Schlitze nur schwer oder aus bestimmten Gründen nicht polieren, erfordern jedoch ein hohes Maß an Oberflächengüte. In solchen Fällen ist das Erreichen der gewünschten Oberfläche durch Funkenerosion die einzige Möglichkeit, die Qualität der Teile zu verbessern. Neben den Ausrüstungsfaktoren ist bei der Funkenerosion der Einfluss der Technik und der Werkstoffe besonders wichtig. Drahterodieren (Electrical Discharge Machining) ist ein spezielles Bearbeitungsverfahren, das wie sein traditionelles Gegenstück elektrische Entladungen nutzt, um Werkstoffe zu formen. Dieses Verfahren hinterlässt in der Regel eine strukturierte Oberfläche, die oft mit einem Orangenschaleneffekt verglichen wird, auf der bearbeiteten Oberfläche. Um eine optimale Oberflächenglätte beim Drahterodieren zu erreichen, muss man den Einfluss verschiedener Schlüsselparameter wie Strom, Kapazität, Werkstückmaterial und Spannung kennen.

Schlüsselfaktoren, die die Oberflächenglätte beim Drahterodieren beeinflussen

- Strom- und Kapazitätseinstellungen:

- Die Oberflächenglätte eines bearbeiteten Teils verbessert sich im Allgemeinen mit zunehmendem Bearbeitungsstrom. Dieser Zusammenhang ist besonders bei höheren Kapazitätswerten, z. B. 0,25 Mikrofarad, zu beobachten.

- Niedrigere Kapazitätswerte sind vorzuziehen, um eine höhere Oberflächenglätte zu erzielen. Wenn eine präzise Oberflächenbearbeitung erforderlich ist, ist es wichtig, die Kapazität auf niedrigere Werte einzustellen.

- Einfluss der Werkstückdicke:

- Auch die Dicke des Werkstücks spielt eine entscheidende Rolle. Bei höherer Kapazität führt eine größere Werkstückdicke tendenziell zu einer Verbesserung der Oberflächenglätte.

- Bei geringeren Kapazitäten (0,025 Mikrofarad oder weniger) wirkt sich die Dicke des Werkstücks nur geringfügig auf die Oberflächengüte aus, so dass sie bei diesen Einstellungen einen weniger wichtigen Faktor darstellt.

- Überlegungen zur Spannung:

- Die Oberflächenqualität hängt auch von der während der Bearbeitung verwendeten Leerlaufspannung ab. Eine optimale Oberflächenglätte wird in der Regel bei niedrigeren Spannungseinstellungen erreicht, die zur Verringerung von Oberflächenunregelmäßigkeiten beitragen.

- Materielle Differenzen:

- Die Art des zu bearbeitenden Materials beeinflusst das Ergebnis erheblich. So weist Hartmetall im Vergleich zu legiertem Werkzeugstahl tendenziell eine bessere Oberflächenglätte auf.

- Bei der Bearbeitung von legiertem Werkzeugstahl mit einer Kapazität von 0,25 Mikrofarad kann die Oberflächenrauheit zwischen 20-30 μRmax liegen, während Hartmetall eine Rauheit von 10-15 μRmax aufweisen kann.

- Auch die Wahl des Elektrodenmaterials wirkt sich auf die Oberfläche aus. Die Verwendung von Wolframdraht führt in der Regel zu einer Oberflächenglätte von 16-22 μRmax, während Kupferdraht unter bestimmten Bedingungen vergleichbare Ergebnisse erzielen kann.

Vergleiche mit anderen EDM-Verfahren

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

Bei der Drahterodierbearbeitung wird im Allgemeinen eine bessere Oberflächenglätte erzielt als bei der herkömmlichen Funkenerosion. Dieser Vorteil macht das Drahterodieren zu einer bevorzugten Wahl für Anwendungen, die hohe Präzision und hervorragende Oberflächengüten erfordern, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und im Werkzeugbau.

Schlussfolgerung

Um bei der Drahterodierbearbeitung eine besonders glatte Oberfläche zu erzielen, müssen die Bearbeitungsparameter und die Materialauswahl sorgfältig berücksichtigt werden. Durch die Optimierung von Strom, Kapazität und Spannung sowie die Auswahl geeigneter Werkstoffe können die Hersteller die Qualität der bearbeiteten Oberflächen erheblich verbessern. Da die Industrie weiterhin höhere Präzision und glattere Oberflächen verlangt, ist die Beherrschung dieser Variablen beim Drahterodieren entscheidend für den Erfolg.