Der Einfluss von WC-Korngröße und Co-Gehalt auf die Härte und Zähigkeit von Wolframkarbid

Wolframcarbid (WC) ist ein Verbundwerkstoff aus Wolframcarbidpartikeln und einem Metallbindemittel, in der Regel Kobalt (Co). Die Eigenschaften von Wolframkarbid, wie Härte, Zähigkeit und Verschleißfestigkeit, [...]

Wolframcarbid (WC) ist ein Verbundwerkstoff, der Wolframcarbidteilchen und ein Metallbindemittel, in der Regel Kobalt (Co), enthält. Die Eigenschaften von Wolframcarbid, wie Härte, Zähigkeit und Verschleißfestigkeit, werden in erster Linie von zwei Faktoren beeinflusst: der Korngröße des Wolframcarbids und dem Kobaltgehalt im Verbundwerkstoff.

Wolframkarbid wird je nach WC-Korngröße und Kobaltgehalt unterschiedlich eingesetzt. Feine und ultrafeine Körner werden für Hartmetallprodukte verwendet, die eine hohe Präzision und eine hervorragende Oberflächengüte erfordern, wie z. B. Hartmetallschneidwerkzeuge für die Präzisionsbearbeitung und Formteile. Mittlere und grobe Körner eignen sich besser für die Grobbearbeitung und schwere Schneidwerkzeuge. Ein hoher Kobaltgehalt wird für Bergbauwerkzeuge und bestimmte Verschleißteile verwendet, während ein niedriger Kobaltgehalt für Schneidwerkzeuge und verschleißfeste Beschichtungen eingesetzt wird. Für verschleißfeste Teile, die Abriebfestigkeit, Druckfestigkeit und Oberflächengüte erfordern, werden feine und ultrafeine WC-Rohstoffe verwendet. Die spezifischen Anforderungen an die Korngröße von Wolframkarbid variieren je nach der spezifischen Anwendung des Hartmetalls.

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

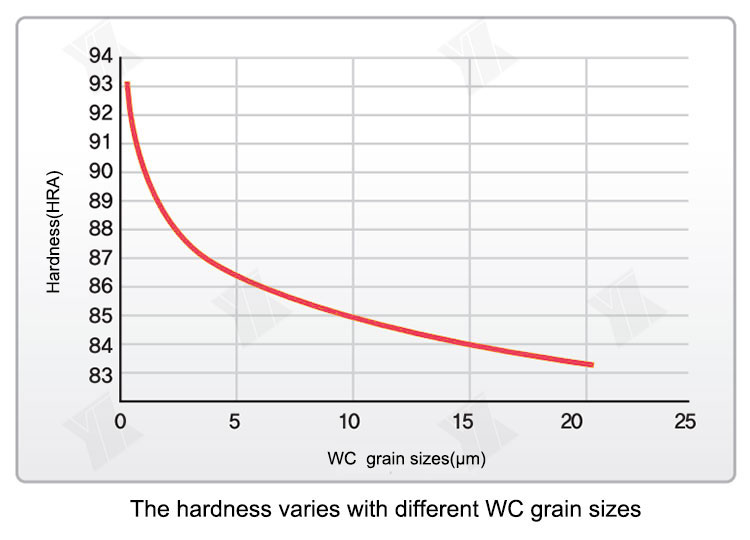

Die Härte variiert mit unterschiedlichen WC-Korngrößen.

Einfluss der WC-Korngröße auf Härte und Zähigkeit

- Härte:

- Kleinere Korngröße: Kleinere WC-Körner führen in der Regel zu einer höheren Härte. Dies liegt daran, dass feinere Körner weniger Platz zwischen sich bieten, wodurch die Wirkung des Bindemittels verringert und die Dichte der Karbidphase erhöht wird.

- Größere Korngröße: Umgekehrt können größere Körner die Gesamthärte verringern, da das Bindemittel, das im Allgemeinen weicher ist als das Karbid, stärker auftritt und wirkt.

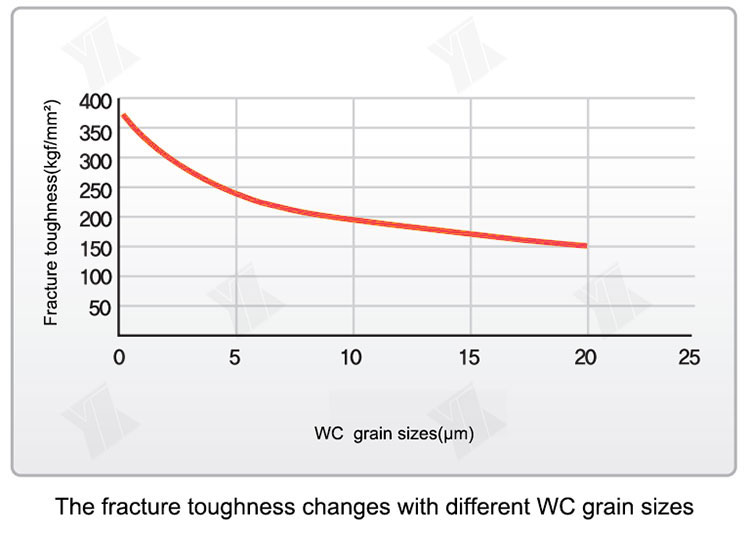

- Zähigkeit:

- Kleinere Korngröße: Während kleinere Körner die Härte erhöhen, können sie manchmal die Zähigkeit verringern, weil das Material spröder wird.

- Größere Korngröße: Größere Körner erhöhen die Zähigkeit des Materials aufgrund der erhöhten Duktilität durch das Bindemittel. Dadurch ist das Hartmetall besser in der Lage, Stöße zu absorbieren, ohne zu brechen.

Die Bruchzähigkeit ändert sich mit unterschiedlichen WC-Korngrößen.

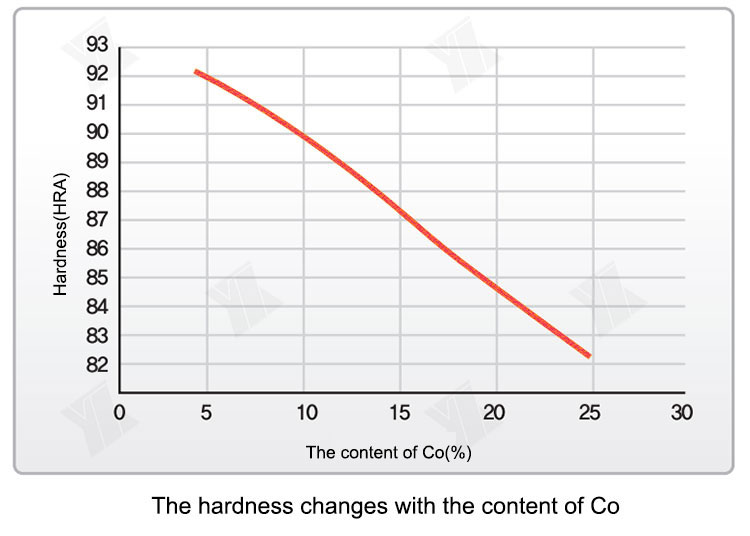

Die Härte ändert sich mit dem Gehalt an Co.

Einfluss des Kobaltgehalts auf Härte und Zähigkeit

-

- Härte:

- Höherer Kobaltgehalt: Eine Erhöhung des Kobaltgehalts führt im Allgemeinen zu einer Abnahme der Härte. Kobalt wirkt als Bindemittel und ist weicher als Wolframkarbid. Mehr Kobalt führt zu einer weniger starren Matrix.

- Geringerer Kobaltgehalt: Geringere Kobaltmengen erhöhen den Anteil des härteren Wolframkarbids, wodurch sich die Gesamthärte des Materials erhöht.

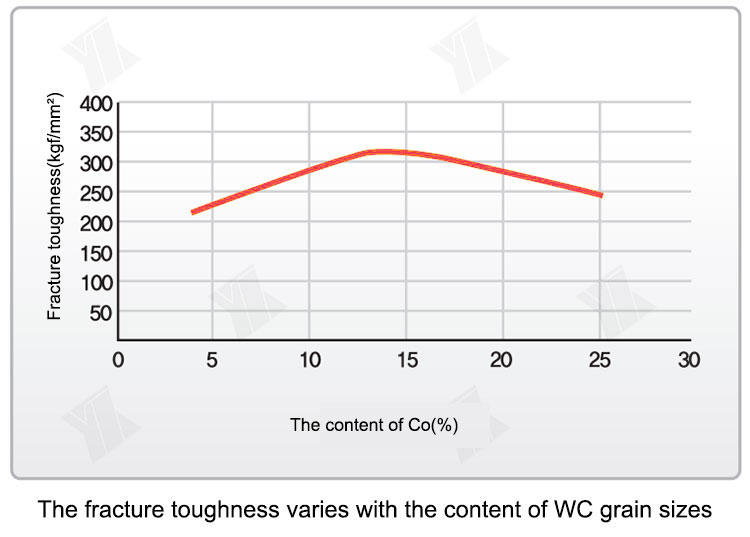

- Zähigkeit:

- Höherer Kobaltgehalt: Mehr Kobalt verbessert die Zähigkeit von Wolframkarbid. Die Duktilität des Metallbindemittels trägt dazu bei, Spannungen zu absorbieren und gleichmäßiger im Material zu verteilen, wodurch die Wahrscheinlichkeit der Rissausbreitung und des Versagens verringert wird.

- Geringerer Kobaltgehalt: Weniger Kobalt macht das Material härter, kann aber seine Zähigkeit beeinträchtigen, so dass es bei Stößen oder Belastungen anfälliger für Sprödbrüche wird.

- Härte:

Die Bruchzähigkeit variiert mit dem Gehalt an WC-Korngrößen.

Anwendungen auf der Grundlage von Korngröße und Kobaltgehalt

- Feine und ultrafeine Körner: Wird bei Anwendungen eingesetzt, die hohe Präzision und hervorragende Oberflächengüte erfordern, wie z. B. bei der Bearbeitung von Metallen, wo Details und Oberflächengüte entscheidend sind.

- Mittlere und grobe Körner: Besser geeignet für grobe Bearbeitungen und schwere Schneidwerkzeuge, bei denen die Zähigkeit wichtiger ist als die Feinheiten.

- Hoher Kobaltgehalt: Ideal für Anwendungen, bei denen es auf Schlagfestigkeit ankommt, wie z. B. bei Bergbauwerkzeugen und bestimmten Verschleißteilen.

- Niedriger Kobaltgehalt: Wird für Anwendungen verwendet, bei denen Härte und Verschleißfestigkeit von größter Bedeutung sind, z. B. bei Schneidwerkzeugen und verschleißfesten Beschichtungen.

Schlussfolgerung

Die Wahl der Wolframkarbid Die Wahl des Werkstoffs hängt stark von den spezifischen Anforderungen der jeweiligen Anwendung ab. Hersteller und Ingenieure müssen das gewünschte Gleichgewicht zwischen Härte und Zähigkeit berücksichtigen, das von der WC-Korngröße und dem Kobaltgehalt beeinflusst wird. Durch Anpassung dieser Parameter kann Wolframkarbid auf die Anforderungen verschiedener Anwendungen zugeschnitten werden, die von Präzisionsschneidinstrumenten bis zu robusten Bergbauausrüstungen reichen. Get Technology Co. mit seiner Erfahrung in der Verarbeitung Teile aus Wolframkarbidnutzt diese Prinzipien, um Teile zu liefern, die strenge Toleranz- und Leistungsstandards erfüllen.