Überblick über die Mikro-Galvanotechnik: Vorteile und Herausforderungen

Die Mikrogalvanisierung ist eine spezielle Form der Galvanotechnik, bei der Metallionen präzise auf einer leitfähigen Form abgeschieden werden, um komplexe und detaillierte Metallteile herzustellen. Dabei werden kontinuierlich [...]

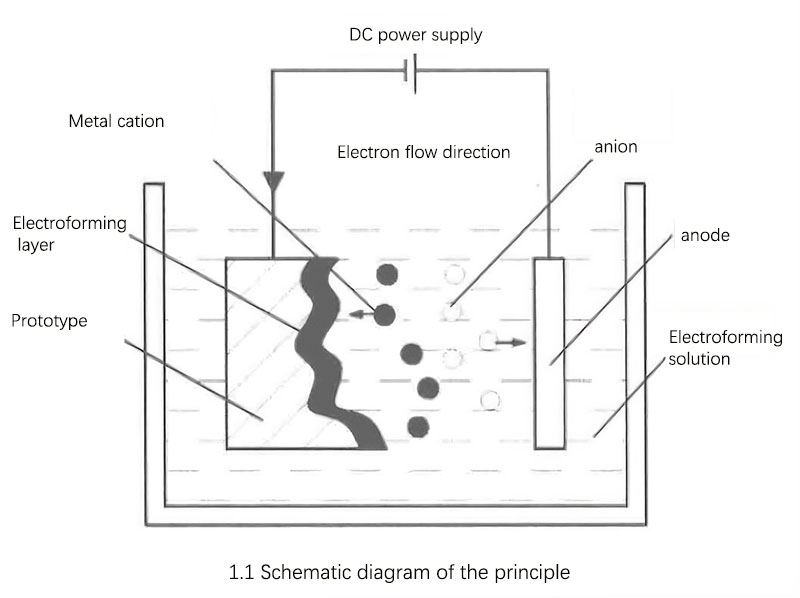

Die Mikro-Galvanotechnik ist eine spezielle Form der Galvanotechnik, bei der Metallionen präzise auf einer leitfähigen Form abgeschieden werden, um komplexe und detaillierte Metallteile herzustellen. Dabei werden Metallkationen kontinuierlich reduziert und auf einer Kathodenform abgeschieden, um ein Galvanoforming-Teil zu bilden, wie in Abbildung 1.1 dargestellt. Bei diesem Verfahren dient das elektrogeformte Metallmaterial als Anode, die leitfähige Form als Kathode und eine Salzlösung des elektrogeformten Metallmaterials wird als Elektrolyt verwendet. Das Anodenmetall verliert Elektronen und erzeugt Metallionen, die sich dann kontinuierlich an der Kathode ablagern. Wenn die abgeschiedene Metallschicht die gewünschte Dicke erreicht hat, wird die Stromzufuhr unterbrochen, und die abgeschiedene Schicht wird von der Form getrennt, so dass ein galvanisch geformtes Teil entsteht, dessen Form der Form entgegengesetzt ist. Diese Technologie spielt eine entscheidende Rolle bei der Herstellung von Mikrobauteilen in verschiedenen Industriezweigen, da sie die elektrochemische Kathodenabscheidung für eine hochpräzise Fertigung nutzt.

Vorteile der Mikro-Galvanotechnik

- Hohe Präzision und Detailwiedergabe:

Das Mikro-Galvanoforming zeichnet sich durch die genaue Nachbildung komplexer Konturen und komplizierter Details aus. Dies macht es ideal für Anwendungen, die eine hohe Originaltreue der Formen erfordern. - Außergewöhnliche Maßgenauigkeit:

Mit dem Verfahren wird eine sehr hohe Maßgenauigkeit erreicht, wobei die Oberflächenrauhigkeit bis zu Ra 0,1μm betragen kann. Die Konsistenz wird über mehrere Teile hinweg beibehalten, die aus derselben Form hergestellt werden, wodurch die Einheitlichkeit in der Massenproduktion gewährleistet wird. - Flexibilität bei Größe und Form der Teile:

Die Größe der Teile kann stark variieren, und das Verfahren wandelt komplexe Innenkonturen effektiv in einfachere Außenkonturen um, was die Herstellung von Teilen mit komplizierten Innenstrukturen erleichtert. - Einstellbar Materialeigenschaften:

Durch Änderung der Galvanoforming-Bedingungen und der Elektrolytformulierungen können die mechanischen und physikalischen Eigenschaften des abgeschiedenen Metalls fein abgestimmt werden. Außerdem können durch Galvanoforming Werkstoffe verbunden werden, die traditionell schwer zu schweißen sind. - Kosten-Nutzen-Verhältnis und Ressourceneffizienz:

Das Mikro-Galvanoforming erfordert relativ geringe Investitionen in die Ausrüstung und Betriebskosten. Das Verfahren erfordert eine minimale Bearbeitungszugabe, und sowohl das Abfallmaterial als auch die Formen können recycelt oder wiederverwendet werden, was die Kosten weiter senkt.

Herausforderungen und Grenzen der Mikro-Galvanotechnik

- Verarbeitungsgeschwindigkeit:

Einer der größten Nachteile ist die langsame Galvanisierungsgeschwindigkeit, die die Produktionszeiten übermäßig verlängern kann, insbesondere bei komplexen Teilen oder dickeren Schichten. - Qualität der abgeschiedenen Schicht:

Die Qualität der Metallschicht kann uneinheitlich sein. Zu den häufigsten Problemen gehören Knötchen, Nadellöcher, grobe Körner und übermäßige innere Spannungen. Diese Defekte können die physische und mechanische Integrität der Teile beeinträchtigen, was zu Ausfällen führen kann. - Fragen der Einheitlichkeit:

Die ungleichmäßige Verteilung des elektrischen Feldes auf komplexen Formoberflächen kann zu einer ungleichmäßigen Dicke der abgeschiedenen Schichten führen. Dieses Problem verschärft sich mit zunehmender Beschichtungsdauer und wirkt sich auf die Gesamtqualität und Leistung der Teile aus. - Begrenzte Materialoptionen:

Die Auswahl an Materialien, die sich für das Mikro-Galvanoforming eignen, ist etwas eingeschränkt, so dass nicht alle Anwendungsanforderungen erfüllt werden können.

Anwendungen der Mikro-Galvanotechnik

Die Mikro-Galvanotechnik ist ein wesentlicher Bestandteil von Branchen wie Luft- und Raumfahrt, Präzisionsmaschinen, Automobilelektronik, Biomedizin und Verteidigung. Es unterstützt unter anderem die Herstellung von Mikroformen für Biosensoren, Mikroturbinen, Mikrobohrungen mit hohem Aspektverhältnis und Mikrodurchflussmesser. Das Verfahren ist auch von zentraler Bedeutung für fortschrittliche Mikrofertigungstechniken wie LIGA und EFAB, die für die Herstellung hochpräziser Geräte im Mikrobereich unerlässlich sind.

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

Schlussfolgerung

Die Mikro-Galvanotechnik bietet zwar eine unübertroffene Präzision und Flexibilität bei der Herstellung von Mikrobauteilen mit komplexen Geometrien, steht jedoch vor Herausforderungen in Bezug auf Geschwindigkeit, Qualitätskonstanz und Materialbeschränkungen. Laufende Fortschritte in der Galvanoforming-Technologie und Prozessoptimierung sind entscheidend für die Überwindung dieser Hürden und die Erweiterung des Anwendungsbereichs. Die Möglichkeit, Materialeigenschaften und Bauteilabmessungen präzise zu steuern, macht die Mikro-Galvanotechnik zu einem wertvollen Werkzeug in der Feinwerktechnik.