Verfahren zur Herstellung von Wolframkarbid

Die Herstellung von Wolframcarbid ist ein komplexer Prozess, der von der Rohstoffaufbereitung und -vorbehandlung über Schmelztechniken bis hin zur Prüfung der Produktleistung alle Schritte umfasst. Jede dieser Stufen ist [...]

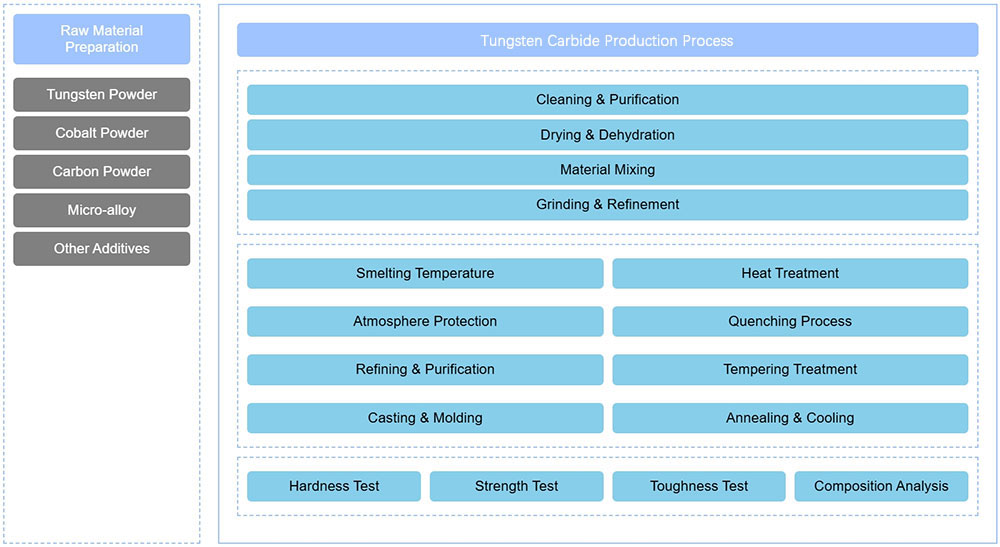

Die Herstellung von Wolframcarbid ist ein komplexer Prozess, der Schritte von der Rohstoffaufbereitung und -vorbehandlung bis hin zu Schmelztechniken und Produktleistungsprüfungen umfasst. Jeder dieser Schritte ist wiederum in verschiedene Teilprozesse unterteilt. Die Aufbereitung und Vorbehandlung des Rohmaterials bildet die Grundlage für die Leistungsfähigkeit der Legierung, wobei durch genaue Dosierung und gründliche Reinigung minimale Verunreinigungen sichergestellt werden. Die anschließenden Schmelz- und Gießprozesse erfordern eine präzise Steuerung der Schmelzparameter und eine genaue Überwachung des Schmelzflusses und der Erstarrung, um gleichmäßige und dichte Gussstücke zu erhalten. In den Phasen der Wärmebehandlung und der Bearbeitung wird die Mikrostruktur der Legierung weiter verfeinert, wodurch sich ihre mechanischen Eigenschaften verbessern. In den Phasen der Qualitäts- und Leistungsprüfung werden fortschrittliche Analysemethoden eingesetzt, um die chemische Zusammensetzung, die physikalischen Eigenschaften und das Gefüge der Wolframkarbidlegierung umfassend zu bewerten und sicherzustellen, dass jede Charge von Produkten hohen Standards entspricht.

Unser Fabrikgeschäft: Wir entwerfen, entwickeln und produzieren pulvermetallurgische Formen, Hartmetallteile, Pulverspritzgussformen, Stanzwerkzeuge und Präzisionsformteile. Whatsapp:+8618638951317. E-Mail: [email protected],

Auswahl und Proportionierung von Rohstoffen

Bei der Herstellung von Wolframkarbidlegierungen sind die Auswahl der Rohstoffe und die genaue Dosierung entscheidende Schritte. Zu den Hauptrohstoffen gehören hochreines Wolframpulver, Kobaltpulver und eine angemessene Menge an Kohlenstoffpulver sowie Spuren anderer Legierungselemente wie Nickel-, Mangan- und Siliziumpulver. Diese Rohstoffe müssen streng den Industriestandards entsprechen, von angesehenen Lieferanten bezogen werden und strengen Kontrollen und Tests unterzogen werden, um einen geringen Gehalt an Verunreinigungen und eine gleichmäßige Partikelgrößenverteilung zu gewährleisten und die spezifischen Anforderungen der Legierung zu erfüllen.

Während der Entwurfsphase der Dosierung müssen die Techniker die Komponenten entsprechend den erwarteten Leistungsindikatoren, den Anwendungsszenarien und den Anforderungen des Produktionsprozesses genau berechnen und mischen. Zur Verbesserung der Härte und der Verschleißfestigkeit kann beispielsweise der Wolframgehalt erhöht werden, während zur Verbesserung der Zähigkeit und Zerspanbarkeit der Legierung der Kobaltgehalt angemessen erhöht werden kann. Darüber hinaus muss auch der Einfluss anderer Elemente auf die Gesamtleistung berücksichtigt werden.

Reinigung und Trocknung von Rohstoffen

Vor dem Mischen müssen die Rohstoffe strengen Reinigungs- und Trocknungsvorgängen unterzogen werden. Dieser Schritt zielt darauf ab, Ölflecken, Oxide und andere schädliche Verunreinigungen, die die Produktqualität beeinträchtigen können, gründlich von den Oberflächen der Rohstoffe zu entfernen. Bei der Reinigung werden häufig Ultraschall- und chemische Reinigungsverfahren kombiniert. Bei der Ultraschallreinigung werden die Rohstoffpartikel durch Hochfrequenzschwingungen zum Aufeinanderprallen und Reiben gebracht, wodurch hartnäckige Verschmutzungen an der Oberfläche effektiv entfernt werden. Bei der chemischen Reinigung werden spezielle Lösungsmittel und Katalysatoren unter kontrollierten Temperatur- und Druckbedingungen eingesetzt, um mit den Verunreinigungen zu reagieren und sie aufzulösen.

Nach dem Reinigungsprozess müssen die Rohstoffe getrocknet werden, um das Vorhandensein von Feuchtigkeit zu verhindern, die beim Schmelzen zu Fehlern wie Gasporen oder Einschlüssen führen könnte. Die Trocknung erfolgt in der Regel mit Heißluft- oder Vakuumtrocknungsanlagen, wobei Temperatur und Zeit kontrolliert werden, um eine gründliche Entfernung der Feuchtigkeit zu gewährleisten und gleichzeitig eine Oxidation oder Agglomeration der Rohstoffe durch Übertrocknung zu vermeiden. Nur nach einer solch sorgfältigen und gewissenhaften Vorbereitung des Rohmaterials kann die resultierende Wolframkarbidlegierung eine ausgezeichnete Qualität und stabile Leistung aufweisen.

Schmelzen und Gießen von Legierungen

Einstellung der Schmelzprozessparameter

Das Schmelzen von Legierungen ist ein wichtiger Schritt in der Herstellung von Wolframkarbid Legierungen. Vor Beginn des Schmelzvorgangs muss eine Reihe von wichtigen Schmelzparametern sorgfältig auf der Grundlage der Eigenschaften der Rohstoffe, der chemischen Zusammensetzung und der Anlagenbedingungen festgelegt werden. Die Schmelztemperatur ist ein zentraler Faktor und muss ausreichend hoch eingestellt werden, um sicherzustellen, dass alle Bestandteile der Rohstoffe vollständig geschmolzen und gründlich vermischt werden, um eine homogene Legierungsschmelze zu bilden. Eine ideale Schmelztemperatur minimiert auch die Bildung von Gasporen und Einschlüssen und verbessert so die Qualität und Leistung des Endprodukts.

Neben der Schmelztemperatur ist auch die Kontrolle der Atmosphäre von entscheidender Bedeutung. Oxidation und Nitrierung sind wichtige Faktoren, die die Leistung und Qualität der Legierung beeinträchtigen. Daher müssen die Zusammensetzung und der Druck der Ofenatmosphäre genau kontrolliert werden. Auch die Schmelzzeit muss entsprechend der spezifischen Zusammensetzung und der gewünschten Leistung der Legierung vernünftig eingestellt werden. Eine unzureichende Zeit kann zu unvollständigem Schmelzen oder ungleichmäßigem Mischen führen, was eine Entmischung der Bestandteile zur Folge hat, während eine zu lange Zeit zu übermäßigem Kornwachstum führen kann, was sich negativ auf die mechanischen Eigenschaften und das Gefüge des Materials auswirkt.

Kontrolle des Schmelzprozesses

Während des Schmelzvorgangs sind eine Reihe sorgfältiger Arbeitsschritte und Überwachungsmaßnahmen erforderlich, um die Homogenität und thermische Stabilität der Schmelze zu gewährleisten. Kontinuierliches Rühren erleichtert das Schmelzen und Mischen von Rohstoffen erheblich.

Gießen und Kühlen

Nach Abschluss des Schmelzprozesses ist der nächste entscheidende Schritt das Gießen. In dieser Phase wird die Hochtemperaturlegierungsschmelze schnell und präzise in Formen gegossen, die zuvor sorgfältig entworfen und vorbereitet wurden. Die Formen müssen nicht nur über eine ausgezeichnete Hochtemperaturbeständigkeit und eine präzise Maßkontrolle verfügen, sondern auch eine gute Wärmeleitfähigkeit und einen moderaten Wärmeausdehnungskoeffizienten aufweisen. Dies gewährleistet eine gleichmäßige Wärmeübertragung und eine kontrollierte Abkühlung während des Gießvorgangs. Gängige Formmaterialien sind Sandformen, metallische Formen, keramische Formen oder andere spezielle Materialien. Darüber hinaus müssen die Gießgeschwindigkeit und die Abkühlungsrate genauestens kontrolliert werden.

Wärmebehandlung und maschinelle Bearbeitung

Die Wärmebehandlung ist ein wesentliches Verfahren zur Verbesserung des Gefüges und der Leistung von Wolframkarbidlegierungen. Je nach den spezifischen Anwendungsanforderungen des Produkts können verschiedene Wärmebehandlungsverfahren zur Optimierung eingesetzt werden, z. B. Abschrecken, Anlassen und Glühen.

Qualitätsinspektion und Leistungsprüfung

Analyse der chemischen Zusammensetzung

Die Analyse der chemischen Zusammensetzung ist ein grundlegender Schritt bei der Qualitätskontrolle von Wolframkarbidlegierungen. Dazu gehört die genaue Messung des Gehalts an Schlüsselelementen wie Wolfram, Kobalt und Nickel, während Verunreinigungen wie Schwefel und Phosphor streng kontrolliert werden.

Physikalische Leistungstests

Physikalische Leistungsprüfungen sind eine wichtige Methode zur Bewertung der Eigenschaften von Wolframkarbidlegierungen. Zu diesen Tests gehören unter anderem Härte, Zugfestigkeit, Streckgrenze, Kerbschlagzähigkeit, Ermüdungsfestigkeit und Reibungskoeffizient.

Beobachtung der Mikrostruktur

Die Beobachtung des Mikrogefüges ist ein wichtiges Mittel zum Verständnis der inneren Struktur und der Leistung von Wolframkarbidlegierungen. Durch die Analyse des Mikrogefüges lassen sich Erkenntnisse über Merkmale wie Kornmorphologie, Korngröße, Verteilung und Phasenzusammensetzung gewinnen.