Comprender la versatilidad y la producción del carburo de titanio (TiC)

El carburo de titanio (TiC) destaca como un material robusto utilizado principalmente en la creación de carburos cementados, indispensables en el sector de la fabricación de herramientas de corte. Conocido por su [...]

El carburo de titanio (TiC) destaca como un material robusto utilizado principalmente en la creación de carburos cementados, indispensables en el sector de la fabricación de herramientas de corte. Conocido por su excepcional dureza y resistencia al desgaste, el carburo cementado a base de TiC es perfecto no solo para el mecanizado de precisión del acero, sino que también es muy eficaz en el mecanizado de semiprecisión, el mecanizado en bruto y el corte intermitente tanto de acero como de fundición resistente.

Proceso de fabricación del carburo cementado a base de TiC

Nuestra actividad en la fábrica: Diseñamos, desarrollamos y producimos moldes pulvimetalúrgicos, piezas de metal duro, moldes de inyección de polvo, utillajes de estampación y piezas de moldes de precisión. Whatsapp:+8618638951317. Correo electrónico: [email protected],

El proceso para producir carburo cementado a base de TiC implica técnicas sofisticadas como la sinterización en fase líquida. Inicialmente, el polvo de TiC se combina con polvos de níquel (Ni) o cobalto (Co) en una proporción meticulosamente calculada. Esta mezcla se somete a una molienda húmeda en un molino de bolas, después se seca, se mezcla con un lubricante y se comprime a presiones inmensas que oscilan entre 150 MPa y 200 MPa. El compacto resultante, a menudo denominado compacto verde, se somete a un proceso de presinterización a temperaturas de entre 760 y 870 °C, seguido de una sinterización final en vacío a la asombrosa temperatura de entre 1250 °C y 1900 °C.

Factores clave que influyen en el rendimiento de las aleaciones basadas en TiC

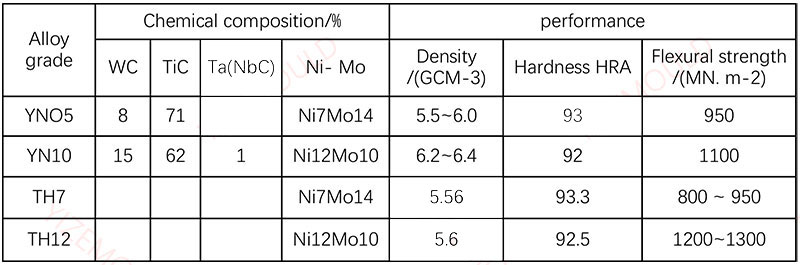

- Contenido en níquel: En las aleaciones TiC-Ni-Mo, el aumento del contenido de Ni aumenta la resistencia a la flexión de la aleación, pero reduce su dureza cuando el contenido de molibdeno (Mo) se mantiene constante.

- Contenido de molibdeno: Por el contrario, un aumento en el contenido de Mo, con niveles constantes de Ni, mejora la resistencia a la flexión debido al papel del Mo en la mejora de la humectabilidad de la fase ligante al TiC.

- Adición de otros carburos: La inclusión de carburos como el carburo de tántalo (TaC), carburo de niobio (NbC) y carburo de tungsteno (WC) actúan generalmente como inhibidores del crecimiento del grano. Aunque la adición de WC aumenta notablemente la resistencia debido a la mejora de la humectabilidad de la fase ligante con el TiC, puede reducir ligeramente la dureza debido al engrosamiento del grano.

- Tamaño del grano de carburo: Las partículas de TiC más pequeñas son preferibles, ya que contribuyen a una mayor resistencia de la aleación.

- Defectos estructurales: La presencia de defectos internos como huecos, charcos de Ni y agregados de carbonitruro puede provocar una fractura frágil, comprometiendo así la resistencia a la fractura. La adición estratégica de carburo de molibdeno (Mo2C) refina la estructura y aumenta la fase líquida durante la sinterización, lo que ayuda a mitigar la formación de microporos y carburos gruesos, mejorando así la resistencia global.

Rendimiento

El rendimiento del carburo a base de TiC producido en China refleja importantes avances en la tecnología de materiales y los procesos de producción, lo que garantiza que estos materiales satisfacen las rigurosas exigencias de la industria moderna. Cada componente y paso del proceso de fabricación es fundamental para las propiedades finales de la herramienta, lo que proporciona a los fabricantes una ventaja competitiva en aplicaciones de alto esfuerzo.

Al comprender estos intrincados detalles y el impacto de diversos aditivos y procesos, las industrias pueden utilizar mejor el carburo de titanio para mejorar la eficiencia y la longevidad de las herramientas de corte, lo que en última instancia conduce a prácticas de fabricación más sostenibles y rentables.