Dureza del carburo de wolframio frente al diamante y otros materiales de gran dureza

La dureza del carburo de tungsteno puede alcanzar una gama de 89 a 95 HRA, lo que corresponde aproximadamente a 69 a 82 HRC. Su dureza Mohs es de alrededor de 9, y su [...]

La dureza del carburo de wolframio puede alcanzar una gama de 89 a 95 HRA, lo que corresponde aproximadamente a 69 a 82 HRC. Su dureza Mohs es de alrededor de 9, y su dureza Vickers es de aproximadamente 2400 Hv.

En la selección y uso de materiales de alta dureza, el carburo de tungsteno ha ganado una amplia aplicación debido a su rendimiento y rentabilidad. A continuación, se enumerarán la dureza Mohs y la dureza Vickers de estos materiales de alta dureza para su comparación.

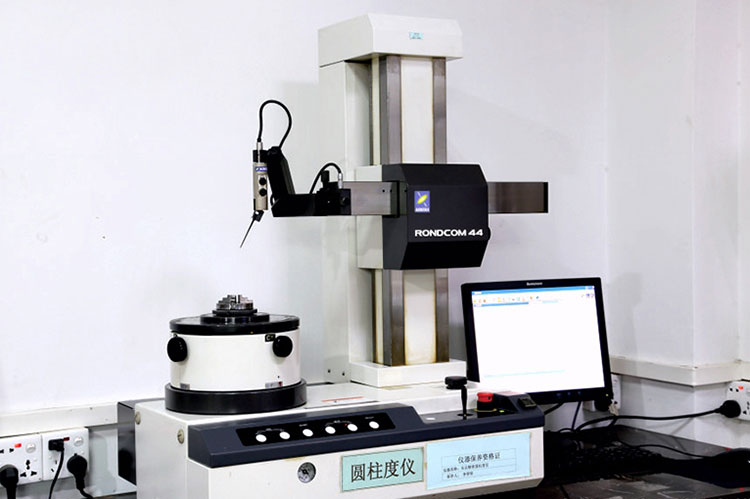

Nuestra actividad en la fábrica: Diseñamos, desarrollamos y producimos moldes pulvimetalúrgicos, piezas de metal duro, moldes de inyección de polvo, utillajes de estampación y piezas de moldes de precisión. Whatsapp:+8618638951317. Correo electrónico: [email protected],

Análisis comparativo de la dureza

1. Diamante

- Dureza Mohs: 10

- Dureza Vickers: Aproximadamente 10.000 Hv

2. Nitruro de boro cúbico (cBN)

- Dureza Mohs: 9-10

- Dureza Vickers: Aproximadamente 4.500-5.000 Hv

3. Carburo de silicio (SiC)

- Dureza Mohs: 9-9.5

- Dureza Vickers: Aproximadamente 2.400-2.800 Hv

4. Diboruro de titanio (TiB2)

- Dureza Mohs: Aproximadamente 9-9.5

- Dureza Vickers: Aproximadamente 3.000-3.500 Hv

5. Nitruro de silicio (Si3N4)

- Dureza Mohs: Aproximadamente 9

- Dureza Vickers: Aproximadamente 1.800-2.200 Hv

6. Carburo de boro (B4C)

- Dureza Mohs: Aproximadamente 9-9.5

- Dureza Vickers: Aproximadamente 3.000 Hv

7. Carburo de wolframio (WC)

- Dureza Mohs: Aproximadamente 9

- Dureza Vickers: Aproximadamente 2.400 Hv

8. Óxido de aluminio (Al2O3)

- Dureza Mohs: 9

- Dureza Vickers: Aproximadamente 2.100-2.200 Hv

9. Diboruro de aluminio (AlB2)

- Dureza Mohs: Datos no disponibles habitualmente

- Dureza Vickers: Aproximadamente 2.500 Hv

Ámbitos de aplicación

Cada uno de estos materiales encuentra su nicho en función de su dureza, estabilidad térmica y propiedades mecánicas:

- Diamante: Se utiliza principalmente en corte de precisión, microperforación y abrasivos de alta gama.

- Nitruro de boro cúbico: Ideal para el mecanizado de aceros templados y revestimientos resistentes al desgaste gracias a su estabilidad térmica.

- Carburo de silicio y diboruro de titanio: Común en aplicaciones que requieren resistencia a altas temperaturas y al desgaste.

- Nitruro de silicio y carburo de boro: Se emplea en cerámica avanzada y blindaje balístico.

- Carburo de tungsteno: Muy utilizado en la producción de herramientas de corte industriales, herramientas de minería y piezas de desgaste.

- Óxido de aluminio y diboruro de aluminio: Utilizado en aplicaciones abrasivas y refractarias.

Coste y aspectos económicos

El coste de estos materiales puede variar significativamente, lo que influye en su adopción en diversas industrias:

- Diamante: Su elevado coste limita su uso a aplicaciones especializadas.

- Nitruro de boro cúbico y carburo de silicio: Ofrecen un buen equilibrio entre coste y rendimiento, lo que las hace adecuadas para aplicaciones más amplias.

- Carburo de tungsteno: Conocida por su excelente relación coste-rendimiento, especialmente en aplicaciones a granel como el utillaje.

Ventajas y desventajas

Cada material presenta ventajas y limitaciones únicas:

- Carburo de tungsteno: Aunque es increíblemente duro y resistente al desgaste, también es quebradizo y no es adecuado para aplicaciones que impliquen fuertes impactos o choques.

- Diamante: Ofrece una dureza y una capacidad de corte inigualables, pero es caro y menos resistente a los impactos.

- Nitruro de boro cúbico: Proporciona una excelente dureza y resistencia térmica, pero tiene un coste más elevado que otros materiales más convencionales.

Conclusión

Seleccionar el material adecuado para una aplicación concreta implica encontrar un equilibrio entre dureza, coste y propiedades específicas del material. El carburo de tungsteno suele ser la opción preferida por su robustez en entornos industriales, aunque cada material puede ser el más adecuado en función de los requisitos específicos de la aplicación.

Tema de debate: ¿Cuál es su experiencia con estos materiales? ¿Qué propiedades prioriza para sus necesidades específicas? Comparta su opinión y hablemos de las mejores aplicaciones para estos materiales de alta dureza.