Proceso de producción del carburo de tungsteno

La producción de carburo de wolframio es un proceso complejo que abarca etapas que van desde la preparación y el pretratamiento de la materia prima hasta las técnicas de fundición y las pruebas de rendimiento del producto. Cada una de estas etapas es [...]

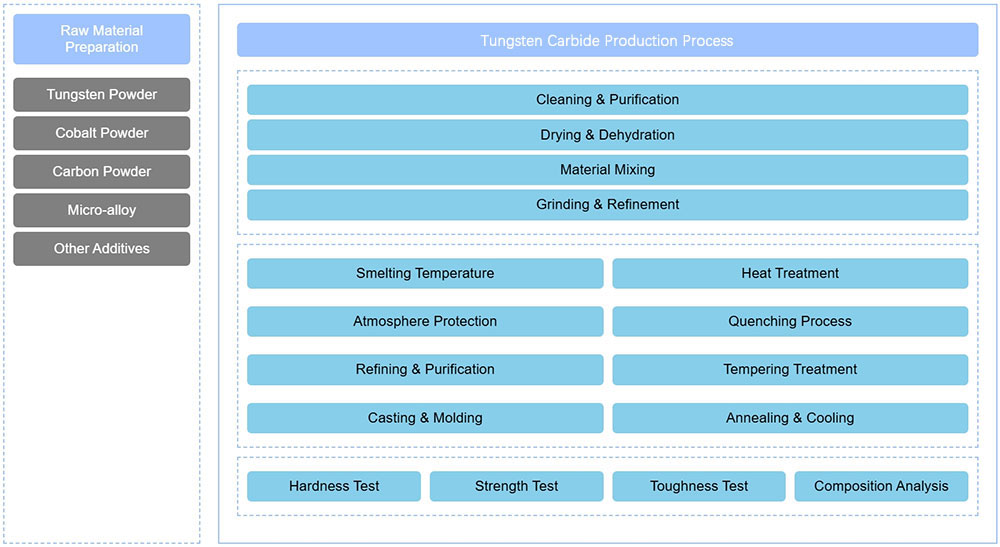

La producción de carburo de wolframio es un proceso complejo que abarca etapas que van desde la preparación y el pretratamiento de la materia prima hasta las técnicas de fundición y las pruebas de rendimiento del producto. Cada una de estas etapas se divide a su vez en varios subprocesos. La preparación y el pretratamiento de las materias primas sientan las bases del rendimiento de la aleación, garantizando un mínimo de impurezas mediante una dosificación precisa y una limpieza a fondo. Posteriormente, los procesos de fundición y colada exigen un control preciso de los parámetros de fundición y una estrecha vigilancia del flujo de la masa fundida y la solidificación para producir piezas de fundición uniformes y densas. Las etapas de tratamiento térmico y mecanizado refinan aún más la microestructura de la aleación, mejorando sus propiedades mecánicas. En las etapas de inspección de calidad y pruebas de rendimiento, se emplean métodos analíticos avanzados para evaluar de forma exhaustiva la composición química, las propiedades físicas y la microestructura de la aleación de carburo de tungsteno, garantizando que cada lote de productos cumpla con unos estándares elevados.

Nuestra actividad en la fábrica: Diseñamos, desarrollamos y producimos moldes pulvimetalúrgicos, piezas de metal duro, moldes de inyección de polvo, utillajes de estampación y piezas de moldes de precisión. Whatsapp:+8618638951317. Correo electrónico: [email protected],

Selección y dosificación de materias primas

En la preparación de aleaciones de carburo de wolframio, la selección de las materias primas y la dosificación precisa son pasos fundamentales. Las materias primas principales incluyen polvo de tungsteno de gran pureza, polvo de cobalto y una cantidad adecuada de polvo de carbono, junto con trazas de otros elementos de aleación como níquel, manganeso y silicio en polvo. Estas materias primas deben cumplir estrictamente las normas del sector, proceder de proveedores reputados y someterse a rigurosas inspecciones y pruebas para garantizar un bajo contenido de impurezas y una distribución uniforme del tamaño de las partículas, cumpliendo los requisitos específicos de la aleación.

Durante la fase de diseño de las proporciones, los técnicos deben calcular y mezclar con precisión los componentes en función de los indicadores de rendimiento previstos, los escenarios de aplicación y los requisitos del proceso de producción. Por ejemplo, para mejorar la dureza y la resistencia al desgaste, se puede aumentar el contenido de wolframio; mientras que para mejorar la tenacidad y la maquinabilidad de la aleación, se puede aumentar adecuadamente el contenido de cobalto. Además, también debe tenerse en cuenta la influencia de otros elementos en el rendimiento global.

Limpieza y secado de materias primas

Antes de mezclarse, las materias primas deben someterse a estrictos procesos de pretratamiento de limpieza y secado. Este paso tiene como objetivo eliminar a fondo las manchas de aceite, óxidos y otras impurezas nocivas de las superficies de las materias primas que puedan afectar a la calidad del producto. Las operaciones de limpieza suelen combinar métodos de limpieza por ultrasonidos y limpieza química. La limpieza ultrasónica emplea vibraciones de alta frecuencia para hacer que las partículas de materia prima choquen y se froten entre sí, eliminando eficazmente la suciedad persistente adherida a sus superficies. La limpieza química consiste en utilizar disolventes y catalizadores específicos en condiciones controladas de temperatura y presión para que reaccionen con los contaminantes y los disuelvan.

Tras el proceso de limpieza, las materias primas deben secarse para evitar la presencia de humedad, que podría provocar defectos como poros de gas o inclusiones durante la fundición. El secado suele realizarse con equipos de flujo de aire caliente o de secado al vacío, con temperatura y tiempo controlados para garantizar la eliminación completa de la humedad y evitar al mismo tiempo la oxidación o aglomeración de las materias primas debido a un secado excesivo. Sólo después de una preparación tan meticulosa y cuidadosa de la materia prima, la aleación de carburo de tungsteno resultante puede exhibir una calidad excelente y un rendimiento estable.

Fundición de aleaciones

Ajuste de los parámetros del proceso de fundición

La fundición de aleaciones es un paso crítico en la producción de carburo de wolframio aleaciones. Antes de iniciar el proceso de fundición, hay que establecer cuidadosamente una serie de parámetros clave de fundición en función de las características de las materias primas, la composición química y las condiciones del equipo. La temperatura de fusión es un factor clave y debe ser lo suficientemente alta como para garantizar que todos los componentes de las materias primas se funden completamente y se mezclan a fondo para formar una aleación fundida homogénea. Una temperatura de fundición ideal también minimiza la formación de poros e inclusiones de gas, mejorando así la calidad y el rendimiento del producto final.

Además de la temperatura de fusión, el control de la atmósfera también es crucial. La oxidación y la nitridación son factores importantes que degradan el rendimiento y la calidad de las aleaciones. Por ello, la composición y la presión de la atmósfera del horno deben controlarse con precisión. El tiempo de fusión también debe ajustarse razonablemente en función de la composición específica y el rendimiento deseado de la aleación. Un tiempo insuficiente puede provocar una fusión incompleta o una mezcla desigual, causando la segregación de los componentes, mientras que un tiempo excesivo puede dar lugar a un crecimiento excesivo del grano, afectando negativamente a las propiedades mecánicas y la microestructura del material.

Control del proceso de fundición

Durante el proceso de fundición, se requiere una serie de operaciones meticulosas y medidas de control para garantizar la homogeneidad y la estabilidad térmica de la masa fundida. La agitación continua facilita enormemente la fusión y mezcla de las materias primas.

Fundición y refrigeración

Una vez completado el proceso de fundición, el siguiente paso crucial es la colada. Durante esta etapa, la aleación fundida a alta temperatura se vierte con rapidez y precisión en moldes cuidadosamente diseñados y preparados de antemano. Los moldes no sólo deben poseer una excelente resistencia a las altas temperaturas y un control dimensional preciso, sino también una buena conductividad térmica y coeficientes de expansión térmica moderados. Esto garantiza una transferencia de calor uniforme y un enfriamiento controlado durante el proceso de fundición. Entre los materiales de moldeo habituales se encuentran los moldes de arena, los moldes metálicos, los moldes cerámicos u otros materiales especializados. Además, la velocidad de colada y la tasa de enfriamiento deben controlarse estrictamente.

Tratamiento térmico y mecanizado

El tratamiento térmico es una técnica esencial para mejorar la microestructura y el rendimiento de las aleaciones de carburo de tungsteno. En función de los requisitos específicos de aplicación del producto, pueden emplearse diversos procesos de tratamiento térmico para su optimización, como el temple, el revenido y el recocido.

Inspección de calidad y pruebas de rendimiento

Análisis de la composición química

El análisis de la composición química es un paso fundamental en el control de calidad de las aleaciones de carburo de wolframio. Esto implica medir con precisión el contenido de elementos clave como el tungsteno, el cobalto y el níquel, al tiempo que se controlan estrictamente elementos impuros como el azufre y el fósforo.

Pruebas de rendimiento físico

Los ensayos de rendimiento físico son un método fundamental para evaluar las propiedades de las aleaciones de carburo de wolframio. Estas pruebas incluyen, entre otras, la dureza, la resistencia a la tracción, el límite elástico, la tenacidad al impacto, la resistencia a la fatiga y el coeficiente de fricción.

Observación de microestructuras

La observación de la microestructura es un medio importante para comprender la estructura interna y el rendimiento de las aleaciones de carburo de wolframio. El análisis de la microestructura permite comprender características como la morfología, el tamaño y la distribución de los granos y la composición de las fases.