Micromecanizado electroquímico (ECM): ventajas y retos

El micromecanizado electroquímico (ECM) destaca como un proceso de mecanizado no tradicional que aprovecha la disolución anódica electroquímica para dar forma a las piezas de trabajo con precisión sin contacto directo entre la herramienta y el material. Este [...]

El micromecanizado electroquímico (ECM) destaca como un proceso de mecanizado no tradicional que aprovecha la disolución anódica electroquímica para dar forma a las piezas de trabajo con precisión sin contacto directo entre la herramienta y el material. Esta técnica es especialmente ventajosa para procesar materiales conductores de cualquier dureza y complejidad.

Ventajas de Micro ECM

Nuestra actividad en la fábrica: Diseñamos, desarrollamos y producimos moldes pulvimetalúrgicos, piezas de metal duro, moldes de inyección de polvo, utillajes de estampación y piezas de moldes de precisión. Whatsapp:+8618638951317. Correo electrónico: [email protected],

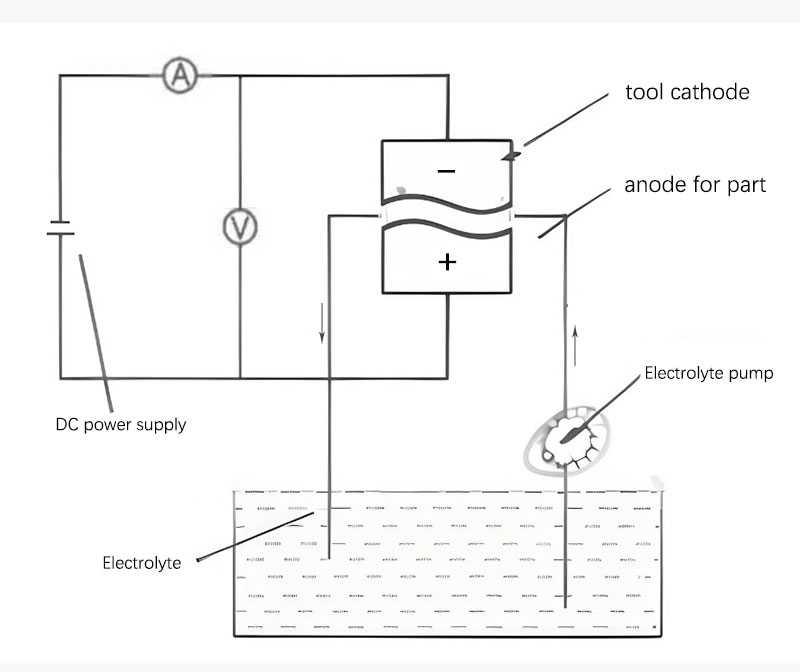

Diagrama del principio del mecanizado microelectroquímico

- Procesamiento versátil de materiales:

- Amplia gama: Micro ECM puede procesar diversos materiales conductores, entre ellos aleaciones y carburos difíciles de mecanizarindependientemente de sus propiedades mecánicas.

- Aleaciones de alta temperatura y acero inoxidable: Especialmente eficaz para materiales que, de otro modo, serían difíciles de mecanizar con métodos convencionales.

- Técnica sin contacto:

- Reducción del desgaste de la herramienta: La herramienta no entra en contacto físico con la pieza de trabajo, lo que minimiza el desgaste y prolonga su vida útil.

- Ideal para piezas delicadas: Adecuado para el mecanizado de componentes de paredes finas y fácilmente deformables sin inducir tensiones mecánicas ni deformaciones.

- Calidad de superficie superior:

- Acabados lisos: Alcanza una rugosidad superficial de entre 0,2-1,6 μm.

- Sin calor ni daños mecánicos: El proceso evita las zonas afectadas por el calor, las tensiones residuales, las microfisuras, las rebabas o las rebabas, garantizando un acabado de alta calidad.

- Eficacia y durabilidad:

- Alta velocidad de corte: Micro ECM es capaz de mecanizar rápidamente, lo que resulta beneficioso en entornos de producción de gran volumen.

- Herramientas duraderas: La ausencia de desgaste físico y la naturaleza no deposicional de la reacción catódica contribuyen a prolongar la vida útil de la herramienta.

Retos y limitaciones de Micro ECM

- Precisión y control:

- Precisión comparativa: Aunque es muy eficaz, el micro ECM no siempre puede alcanzar la precisión de procesos como el mecanizado por descarga eléctrica (EDM), especialmente en el caso de características tridimensionales complejas.

- Cuestiones de control: El mecanizado de orificios pequeños y huecos estrechos puede ser un reto debido a las dificultades para controlar el flujo de electrolito y mantener unas condiciones de proceso estables.

- Impacto medioambiental y sanitario:

- Preocupación por la contaminación: Los subproductos del mecanizado electrolítico pueden ser perjudiciales para el medio ambiente y la salud humana si no se gestionan adecuadamente.

- Reciclado y manipulación: Se requieren medidas especiales para gestionar y reciclar los subproductos electrolíticos con el fin de mitigar el impacto medioambiental.

- Equipamiento y coste:

- Configuración compleja: El equipo necesario para la micro ECM es complejo y requiere un espacio considerable.

- Inversión inicial elevada: El coste de creación de una microinstalación de GEC puede ser considerable, lo que limita su accesibilidad para las operaciones más pequeñas.

Aplicaciones de Micro ECM

Micro ECM está especialmente indicado para aplicaciones en las que la integridad del acabado superficial es crucial y en las que los métodos de mecanizado tradicionales podrían comprometer la calidad de los componentes. Sus aplicaciones abarcan diversas industrias de alta tecnología:

- Aeroespacial y defensa: Fabricación de piezas con geometrías complejas y requisitos de superficie de alta calidad.

- Automoción: Producción de componentes de alta gama, como inyectores de combustible para motores diésel.

- Microfabricación: Fabricación de microbobinas planas para sensores y componentes diminutos para microvehículos aéreos.

Conclusión

El micromecanizado electroquímico ofrece ventajas significativas en cuanto a versatilidad de materiales, calidad superficial e integridad de los componentes, lo que lo convierte en un proceso inestimable para las industrias que requieren un mecanizado preciso y de alta calidad de materiales conductores. Sin embargo, los retos relacionados con la precisión, el impacto medioambiental y el coste de los equipos requieren una cuidadosa consideración para maximizar los beneficios y minimizar los inconvenientes de esta avanzada tecnología de mecanizado.