Aperçu du micro électroformage : Avantages et défis

Le micro électroformage est une forme spécialisée de galvanoplastie qui implique le dépôt précis d'ions métalliques sur un moule conducteur afin de créer des pièces métalliques complexes et détaillées. Il s'agit de déposer en continu des ions métalliques sur un moule conducteur afin de créer des pièces métalliques complexes et détaillées.

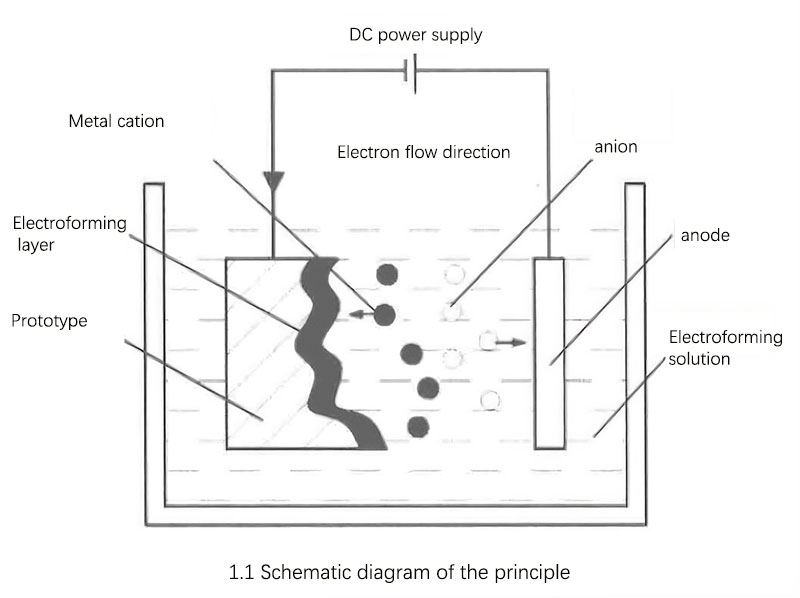

Le micro-électroformage est une forme spécialisée de galvanoplastie qui implique le dépôt précis d'ions métalliques sur un moule conducteur afin de créer des pièces métalliques complexes et détaillées. Il s'agit de réduire et de déposer en continu des cations métalliques sur un moule cathodique pour former une pièce électroformée, comme le montre la figure 1.1. Dans ce processus, le matériau métallique électroformé sert d'anode, le moule conducteur joue le rôle de cathode et une solution saline du matériau métallique électroformé est utilisée comme électrolyte. Le métal de l'anode perd des électrons et génère des ions métalliques qui se déposent en continu sur la cathode. Lorsque la couche de métal déposée atteint l'épaisseur souhaitée, l'alimentation électrique est déconnectée et la couche déposée est séparée du moule, ce qui donne une pièce électroformée dont la forme est opposée à celle du moule. Cette technologie joue un rôle essentiel dans la production de microcomposants dans diverses industries, en tirant parti du dépôt cathodique électrochimique pour une fabrication de haute précision.

Avantages du micro-électroformage

- Haute précision et reproduction des détails :

Le micro électroformage excelle dans la reproduction précise de contours complexes et de détails compliqués. Il est donc idéal pour les applications exigeant une grande fidélité à la conception originale des moules. - Précision dimensionnelle exceptionnelle :

Le processus permet d'obtenir une très grande précision dimensionnelle, avec une rugosité de surface potentiellement aussi fine que Ra 0,1μm. La cohérence est maintenue entre plusieurs pièces produites à partir du même moule, ce qui garantit l'uniformité de la production de masse. - Flexibilité dans la taille et la forme des pièces :

La taille des pièces peut varier considérablement et le processus transforme efficacement les contours internes complexes en contours externes plus simples, ce qui facilite la fabrication de pièces aux structures internes complexes. - Ajustable Propriétés du matériau :

En modifiant les conditions d'électroformage et les formulations d'électrolytes, les propriétés mécaniques et physiques du métal déposé peuvent être finement ajustées. En outre, l'électroformage permet d'assembler des matériaux traditionnellement difficiles à souder. - Rapport coût-efficacité et utilisation efficace des ressources :

Le micro-électroformage nécessite un investissement en équipement et des coûts opérationnels relativement faibles. Le processus utilise une marge d'usinage minimale et les déchets ainsi que les moules peuvent être recyclés ou réutilisés, ce qui réduit encore les coûts.

Défis et limites du micro-électroformage

- Vitesse de traitement :

L'un des inconvénients majeurs est la lenteur de la vitesse d'électroformage, qui peut allonger excessivement les temps de production, en particulier pour les pièces complexes ou les dépôts plus épais. - Qualité de la couche déposée :

La qualité de la couche métallique peut être irrégulière, les problèmes les plus courants étant les nodules, les trous d'épingle, les gros grains et les contraintes internes excessives. Ces défauts peuvent compromettre l'intégrité physique et mécanique des pièces et entraîner des défaillances potentielles. - Questions d'uniformité :

La distribution inégale du champ électrique sur les surfaces complexes des moules peut entraîner une épaisseur non uniforme des couches déposées. Ce problème a tendance à s'aggraver lorsque les temps de dépôt sont plus longs, ce qui a un impact sur la qualité et les performances globales des pièces. - Options de matériaux limitées :

La gamme de matériaux adaptés au microélectroformage est quelque peu restreinte, ce qui ne permet pas de répondre à toutes les exigences des applications.

Applications du micro-électroformage

Le micro électroformage fait partie intégrante des industries telles que l'aérospatiale, les machines de précision, l'électronique automobile, le biomédical et la défense. Il permet la fabrication de micro-moules pour les biocapteurs, les micro-turbines, les micro-trous à haut rapport d'aspect et les micro-débitmètres, entre autres. Le procédé est également essentiel pour les techniques de microfabrication avancées telles que LIGA et EFAB, qui sont indispensables pour produire des dispositifs de haute précision à l'échelle microscopique.

L'activité de notre usine : Nous concevons, développons et produisons des moules pour la métallurgie des poudres, des pièces en carbure, des moules pour l'injection de poudres, des outils d'estampage et des pièces de moules de précision. Whatsapp:+8618638951317. Courriel : [email protected],

Conclusion

Bien que le microélectroformage offre une précision et une flexibilité inégalées pour la production de composants à micro-échelle avec des géométries complexes, il est confronté à des défis liés à la vitesse, à l'uniformité de la qualité et aux limites des matériaux. Les progrès constants dans la technologie de l'électroformage et l'optimisation des processus sont essentiels pour surmonter ces obstacles et étendre son champ d'application. La possibilité de contrôler avec précision les propriétés des matériaux et les dimensions des pièces continue de faire du microélectroformage un outil précieux dans la boîte à outils de l'ingénierie de précision.