Procédé d'électroérosion micro : Guide sur l'usinage par électroérosion de précision

Apprenez les principes, les applications et les techniques de l'usinage micro-électroérosion. Guide de l'usinage micro-électroérosion pour l'ingénierie de précision.

Le micro-usinage par décharge électrique (EDM) est une technique de fabrication sophistiquée utilisée dans le secteur de la mécanique de précision pour usiner des matériaux conducteurs. Ce processus s'écarte considérablement des méthodes d'usinage conventionnelles en utilisant l'énergie électrique plutôt que l'énergie mécanique. Nous examinons ici les principes fondamentaux qui régissent le micro-usinage par électroérosion et expliquons comment il permet d'obtenir une grande précision dans l'usinage.

Principe de base de la micro électroérosion

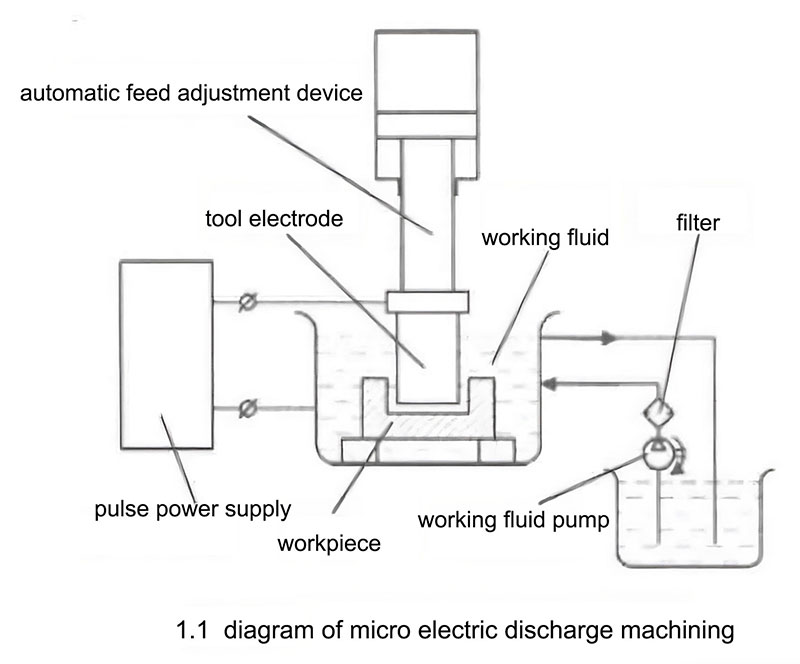

La micro électroérosion fonctionne sur le principe de l'enlèvement de matière par l'utilisation contrôlée d'étincelles électriques qui se produisent entre une électrode d'outil et une pièce à usiner, le tout dans un milieu liquide isolant. La figure 1.1 présente un schéma de l'équipement de base utilisé pour la micro-électrode. Pendant le processus d'usinage, une alimentation électrique pulsée fournit des impulsions de courant continu et un dispositif de contrôle automatique de l'avance maintient un petit espace d'usinage entre l'électrode de l'outil et la pièce à usiner. Le métal est enlevé par l'érosion instantanée à haute température causée par les étincelles pulsées, ce qui produit des cratères de décharge. Contrairement à l'usinage mécanique traditionnel, qui repose sur l'énergie mécanique pour l'enlèvement de matière, la micro-électrode repose sur l'énergie électrique. En outre, comme l'électrode de l'outil et la pièce à usiner conservent un petit espace sans contact direct, il n'y a pas de force de coupe macroscopique, ce qui permet d'usiner des pièces d'une dureté supérieure à celle du matériau de l'outil. Les composants clés et leurs fonctions dans la micro-électrode sont les suivants :

Solutions personnalisées à bas prix. Notre activité industrielle comprend la conception, le développement et la fabrication de moules pour la métallurgie des poudres, de pièces en carbure, de moules à injection de poudre, d'outils d'estampage et de pièces de moules de précision.

WhatsApp : +86 186 3895 1317 Courriel : [email protected]

Schéma de l'usinage par micro-électroérosion

- Alimentation électrique pulsée :

- Génère des impulsions de courant continu (CC) qui sont essentielles pour créer les étincelles électriques nécessaires à l'usinage.

- Contrôle automatique de l'alimentation :

- Maintient un faible écart optimal entre l'électrode de l'outil et la pièce à usiner, garantissant une production d'étincelles et un enlèvement de matière constants.

- Interaction entre l'électrode et la pièce :

- L'électrode de l'outil et la pièce à usiner ne se touchent pas physiquement ; au lieu de cela, un petit espace est maintenu là où les étincelles se produisent, ce qui permet à l'outil d'usiner des matériaux plus durs que lui-même sans contact direct ni forces de coupe macroscopiques.

Mécanique de l'enlèvement des matériaux

Le processus d'enlèvement de matière en micro électroérosion est facilité par plusieurs étapes :

- Formation d'un champ électrique :

- Une tension pulsée crée un champ électrique irrégulier entre les électrodes. Lorsque l'intensité du champ atteint une valeur critique, il y a émission de champ, ce qui entraîne l'émission d'électrons à grande vitesse.

- Ionisation et décomposition :

- Les électrons émis entrent en collision avec les atomes du fluide de travail, les ionisent et provoquent finalement une rupture du fluide, qui forme un canal de décharge.

- Production de chaleur et érosion des matériaux :

- Le mouvement rapide des ions et des électrons à l'intérieur du canal génère une chaleur importante qui fait fondre et se vaporiser le matériau à la surface des électrodes, formant ainsi des cratères de décharge.

- Élimination des produits d'érosion :

- L'expansion du gaz dans le canal de décharge exerce une pression qui contribue à expulser les matériaux fondus et vaporisés hors de la zone de décharge.

Contrôle et optimisation de l'électroérosion par micro-ondes

En micro électroérosion, le contrôle de la durée et de l'intervalle des impulsions est crucial. Après chaque décharge d'impulsion :

- Déionisation du fluide de travail :

- Le fluide de travail a besoin de temps pour revenir à son état d'isolation. Une désionisation insuffisante peut entraîner des décharges d'arc stables indésirables qui peuvent endommager le processus d'usinage.

- Temps d'intervalle d'impulsion :

- Un temps suffisant entre les impulsions garantit la déionisation complète du fluide et l'élimination des produits d'érosion, ce qui évite les courts-circuits et assure la stabilité des décharges ultérieures.

Applications et avantages

La micro-électrode est largement utilisée dans les industries qui exigent une grande précision et la capacité d'usiner des matériaux extrêmement durs. Ses applications couvrent des secteurs tels que l'aérospatiale pour l'usinage des trous de refroidissement dans les pales de turbine, le domaine médical pour la création d'implants complexes, et l'industrie de l'outillage et des matrices pour la fabrication de moules détaillés.

Conclusion

La micro électroérosion se distingue dans le monde de la fabrication par sa capacité à usiner des matériaux conducteurs de toute dureté avec précision et sans contact direct. Ce procédé est indispensable pour produire des géométries complexes qui sont difficiles à réaliser avec les méthodes d'usinage traditionnelles. Le développement continu de la technologie de micro-érosion continue d'améliorer ses capacités, ce qui en fait un outil essentiel dans l'arsenal des techniques de fabrication modernes.

Produits recommandés

Articles connexes

- Finition de surface de l'électroérosion à fil - Tableau et guide de rugosité de l'électroérosion

- Électroérosion à fil vs électroérosion : principales différences et types de machines expliqués

- Perçage par électroérosion à fil : méthodes de précision, avantages et limites

- Électroérosion à fil Carbure : peut-on usiner le carbure de tungstène avec l'électroérosion ?