Processus de production du carbure de tungstène

La production de carbure de tungstène est un processus complexe qui comprend des étapes allant de la préparation et du prétraitement des matières premières aux techniques de fusion et aux tests de performance des produits. Chacune de ces étapes est [...]

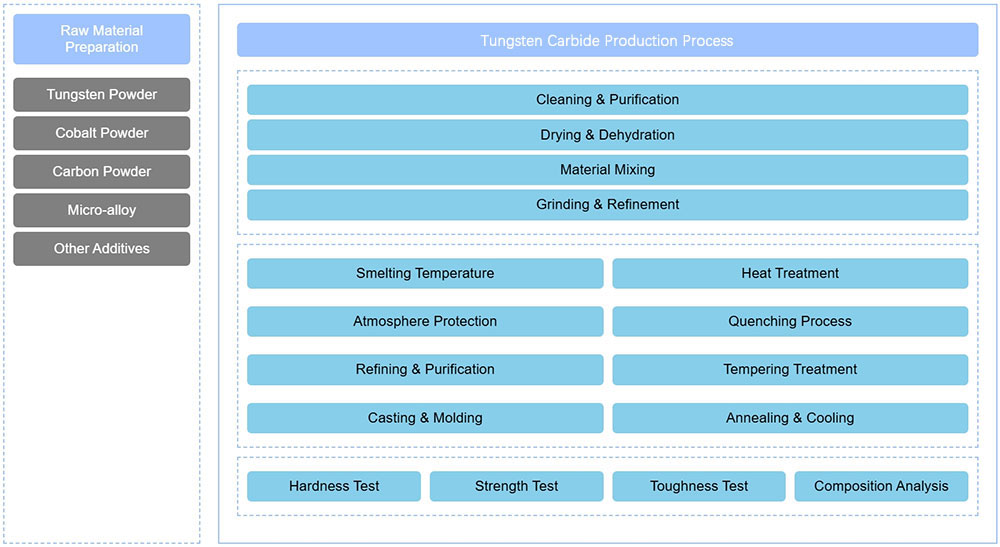

La production de carbure de tungstène est un processus complexe qui comprend des étapes allant de la préparation et du prétraitement des matières premières aux techniques de fusion et aux tests de performance des produits. Chacune de ces étapes est divisée en plusieurs sous-processus. La préparation et le prétraitement des matières premières jettent les bases des performances de l'alliage, en garantissant un minimum d'impuretés grâce à un dosage précis et à un nettoyage approfondi. Ensuite, les processus de fusion et de coulée exigent un contrôle précis des paramètres de fusion et une surveillance étroite de l'écoulement de la matière fondue et de la solidification afin de produire des pièces coulées uniformes et denses. Les étapes de traitement thermique et d'usinage affinent encore la microstructure de l'alliage, améliorant ainsi ses propriétés mécaniques. Aux stades de l'inspection de la qualité et des essais de performance, des méthodes analytiques avancées sont utilisées pour évaluer de manière exhaustive la composition chimique, les propriétés physiques et la microstructure de l'alliage de carbure de tungstène, afin de garantir que chaque lot de produits répond à des normes élevées.

L'activité de notre usine : Nous concevons, développons et produisons des moules pour la métallurgie des poudres, des pièces en carbure, des moules pour l'injection de poudres, des outils d'estampage et des pièces de moules de précision. Whatsapp:+8618638951317. Courriel : lei.jiang@carbide-products.com,

Sélection et dosage des matières premières

Dans la préparation des alliages de carbure de tungstène, la sélection des matières premières et le dosage précis sont des étapes fondamentales cruciales. Les matières premières primaires comprennent de la poudre de tungstène de haute pureté, de la poudre de cobalt et une quantité appropriée de poudre de carbone, ainsi que des traces d'autres éléments d'alliage tels que les poudres de nickel, de manganèse et de silicium. Ces matières premières doivent respecter strictement les normes industrielles, provenir de fournisseurs réputés et faire l'objet d'inspections et de tests rigoureux afin de garantir une faible teneur en impuretés et une distribution granulométrique uniforme, répondant ainsi aux exigences spécifiques de l'alliage.

Au cours de la phase de conception du dosage, les techniciens doivent calculer et mélanger avec précision les composants en fonction des indicateurs de performance attendus, des scénarios d'application et des exigences du processus de production. Par exemple, pour améliorer la dureté et la résistance à l'usure, la teneur en tungstène peut être augmentée ; tandis que pour améliorer la ténacité et l'usinabilité de l'alliage, la teneur en cobalt peut être augmentée de manière appropriée. En outre, l'influence d'autres éléments sur les performances globales doit également être prise en compte.

Nettoyage et séchage des matières premières

Avant d'être mélangées, les matières premières doivent subir un prétraitement strict de nettoyage et de séchage. Cette étape vise à éliminer complètement les taches d'huile, les oxydes et autres impuretés nocives de la surface des matières premières susceptibles d'affecter la qualité du produit. Les opérations de nettoyage combinent souvent le nettoyage par ultrasons et les méthodes de nettoyage chimique. Le nettoyage par ultrasons utilise des vibrations à haute fréquence pour faire entrer en collision et frotter les particules de matière première les unes contre les autres, ce qui permet d'éliminer efficacement les saletés tenaces qui adhèrent à leur surface. Le nettoyage chimique implique l'utilisation de solvants et de catalyseurs spécifiques dans des conditions de température et de pression contrôlées pour réagir avec les contaminants et les dissoudre.

Après le processus de nettoyage, les matières premières doivent être séchées pour éviter la présence d'humidité, qui pourrait entraîner des défauts tels que des pores de gaz ou des inclusions pendant la fusion. Le séchage est généralement effectué à l'aide d'un flux d'air chaud ou d'un équipement de séchage sous vide, avec une température et une durée contrôlées pour garantir une élimination complète de l'humidité tout en évitant l'oxydation ou l'agglomération des matières premières en raison d'un séchage excessif. Ce n'est qu'après une préparation aussi méticuleuse et attentive des matières premières que l'alliage de carbure de tungstène obtenu peut présenter une excellente qualité et des performances stables.

Fusion et moulage d'alliages

Réglage des paramètres du processus de fusion

La fusion d'alliages est une étape cruciale dans le processus de fabrication des alliages. production de carbure de tungstène alliages. Avant de commencer le processus de fusion, une série de paramètres clés doivent être soigneusement définis en fonction des caractéristiques des matières premières, de la composition chimique et des conditions de l'équipement. La température de fusion est un facteur essentiel et doit être réglée à un niveau suffisamment élevé pour garantir que tous les composants des matières premières sont entièrement fondus et mélangés pour former un alliage homogène. Une température de fusion idéale minimise également la formation de pores et d'inclusions de gaz, ce qui améliore la qualité et les performances du produit final.

Outre la température de fusion, le contrôle de l'atmosphère est également crucial. L'oxydation et la nitruration sont des facteurs majeurs qui dégradent les performances et la qualité des alliages. La composition et la pression de l'atmosphère du four doivent donc être contrôlées avec précision. Le temps de fusion doit également être raisonnablement fixé en fonction de la composition spécifique et des performances souhaitées de l'alliage. Un temps insuffisant peut entraîner une fusion incomplète ou un mélange inégal, provoquant une ségrégation des composants, tandis qu'un temps excessif peut entraîner une croissance excessive des grains, ce qui a un impact négatif sur les propriétés mécaniques et la microstructure du matériau.

Contrôle du processus de fusion

Au cours du processus de fusion, une série d'opérations méticuleuses et de mesures de contrôle sont nécessaires pour garantir l'homogénéité et la stabilité thermique de la matière fondue. L'agitation continue facilite grandement la fusion et le mélange des matières premières.

Coulée et refroidissement

Une fois le processus de fusion achevé, l'étape cruciale suivante est le moulage. Au cours de cette étape, l'alliage fondu à haute température est rapidement et précisément coulé dans des moules qui ont été soigneusement conçus et préparés à l'avance. Les moules doivent non seulement présenter une excellente résistance aux températures élevées et un contrôle dimensionnel précis, mais aussi une bonne conductivité thermique et des coefficients de dilatation thermique modérés. Cela garantit un transfert de chaleur uniforme et un refroidissement contrôlé pendant le processus de moulage. Les matériaux de moulage courants comprennent les moules en sable, les moules métalliques, les moules en céramique ou d'autres matériaux spécialisés. En outre, la vitesse de coulée et la vitesse de refroidissement doivent être étroitement contrôlées.

Traitement thermique et usinage

Le traitement thermique est une technique essentielle pour améliorer la microstructure et les performances des alliages de carbure de tungstène. En fonction des exigences spécifiques de l'application du produit, différents procédés de traitement thermique peuvent être utilisés pour l'optimisation, tels que la trempe, le revenu et le recuit.

Inspection de la qualité et essais de performance

Analyse de la composition chimique

L'analyse de la composition chimique est une étape fondamentale du contrôle de la qualité des alliages de carbure de tungstène. Il s'agit de mesurer avec précision la teneur en éléments clés tels que le tungstène, le cobalt et le nickel, tout en contrôlant strictement les éléments d'impureté tels que le soufre et le phosphore.

Tests de performance physique

Les essais de performance physique sont une méthode essentielle pour évaluer les propriétés des alliages de carbure de tungstène. Ces essais comprennent, entre autres, la dureté, la résistance à la traction, la limite d'élasticité, la résilience, la résistance à la fatigue et le coefficient de frottement.

Observation de la microstructure

L'observation de la microstructure est un moyen important de comprendre la structure interne et les performances des alliages de carbure de tungstène. L'analyse de la microstructure permet d'obtenir des informations sur des caractéristiques telles que la morphologie des grains, leur taille, leur distribution et la composition des phases.