Kehalusan Permukaan dalam Pemesinan EDM Kawat: Teknik dan Dampak Material

Dalam banyak kasus, saat menggunakan pemotongan kawat pelepasan listrik untuk memproses bagian cetakan, beberapa lubang dan celah sempit sulit dipoles atau tidak dapat dipoles karena alasan tertentu, namun [...]

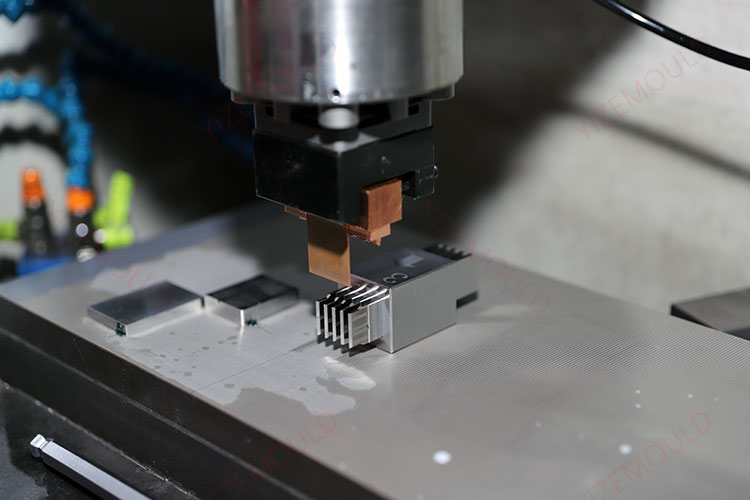

Dalam banyak kasus, ketika menggunakan pemotongan kawat lucutan listrik untuk memproses komponen cetakan, beberapa lubang dan celah sempit sulit dipoles atau tidak dapat dipoles karena alasan tertentu, namun memerlukan tingkat penyelesaian yang tinggi. Dalam kasus seperti itu, mencapai hasil akhir yang diinginkan melalui pemesinan pelepasan listrik menjadi satu-satunya cara untuk meningkatkan kualitas komponen. Selain faktor peralatan dalam pemesinan pelepasan listrik, pengaruh teknik dan material juga sangat penting. Wire EDM (Electrical Discharge Machining) adalah proses pemesinan khusus yang, seperti proses pemesinan tradisionalnya, memanfaatkan pelepasan listrik untuk membentuk material. Proses ini biasanya meninggalkan hasil akhir bertekstur, yang sering dibandingkan dengan efek kulit jeruk, pada permukaan mesin. Mencapai kehalusan permukaan yang optimal dalam EDM kawat melibatkan pemahaman tentang pengaruh beberapa parameter utama, termasuk arus, kapasitansi, bahan benda kerja, dan tegangan.

Faktor-faktor Utama yang Mempengaruhi Kehalusan Permukaan pada Wire EDM

- Pengaturan Arus dan Kapasitansi:

- Kehalusan permukaan komponen mesin pada umumnya membaik seiring dengan meningkatnya arus pemesinan. Korelasi ini khususnya terlihat pada level kapasitansi yang lebih tinggi, seperti 0,25 mikrofarad.

- Tingkat kapasitansi yang lebih rendah lebih disukai untuk mencapai kehalusan permukaan yang lebih tinggi. Apabila diperlukan penyelesaian permukaan yang presisi, maka pengaturan kapasitansi ke nilai yang lebih rendah, sangatlah penting.

- Dampak Ketebalan Benda Kerja:

- Ketebalan benda kerja juga memainkan peran penting. Dengan kapasitansi yang lebih tinggi, peningkatan ketebalan benda kerja cenderung meningkatkan kehalusan permukaan.

- Pada kapasitansi yang lebih rendah (0,025 mikrofarad atau kurang), ketebalan benda kerja memiliki dampak minimal pada hasil akhir permukaan, sehingga menjadikannya faktor yang tidak terlalu signifikan dalam pengaturan ini.

- Pertimbangan Tegangan:

- Kualitas permukaan juga bergantung pada tegangan sirkuit terbuka yang digunakan selama pemesinan. Kehalusan permukaan yang optimal biasanya dicapai pada pengaturan voltase yang lebih rendah, yang membantu mengurangi ketidakteraturan permukaan.

- Perbedaan Material:

- Jenis material yang sedang dikerjakan secara signifikan mempengaruhi hasilnya. Sebagai contoh, karbida cenderung menunjukkan kehalusan permukaan yang lebih baik dibandingkan dengan baja perkakas paduan.

- Ketika melakukan pemesinan baja perkakas paduan dengan kapasitansi 0,25 mikrofarad, kekasaran permukaan dapat berkisar antara 20-30 μRmaks, sedangkan karbida mungkin menunjukkan kekasaran 10-15 μRmaks.

- Pemilihan bahan elektroda juga berdampak pada hasil akhir. Menggunakan kawat tungsten biasanya menghasilkan kehalusan permukaan 16-22 μRmax, sedangkan kawat tembaga dapat mencapai hasil yang sebanding dalam kondisi tertentu.

Perbandingan dengan Proses EDM Lainnya

Bisnis pabrik kami: Kami merancang, mengembangkan, dan memproduksi cetakan metalurgi serbuk, suku cadang karbida, cetakan injeksi serbuk, perkakas stamping, dan suku cadang cetakan presisi. Whatsapp:+8618638951317. Email: [email protected],

Pemesinan wire EDM umumnya menghasilkan kehalusan permukaan yang lebih baik daripada pemesinan erosi percikan tradisional. Keunggulan ini membuat wire EDM menjadi pilihan yang lebih disukai untuk aplikasi yang membutuhkan presisi tinggi dan hasil akhir permukaan yang sangat baik, seperti di industri kedirgantaraan, otomotif, dan pembuatan perkakas.

Kesimpulan

Mencapai kehalusan permukaan yang unggul dalam pemesinan EDM kawat memerlukan pertimbangan yang cermat terhadap parameter pemesinan dan pilihan material. Dengan mengoptimalkan arus, kapasitansi, voltase, dan pemilihan material yang tepat, produsen dapat meningkatkan kualitas permukaan mesin secara signifikan. Karena industri terus menuntut presisi yang lebih tinggi dan hasil akhir yang lebih halus, menguasai variabel-variabel ini dalam wire EDM akan sangat penting untuk kesuksesan.