Posisi > > BLOG

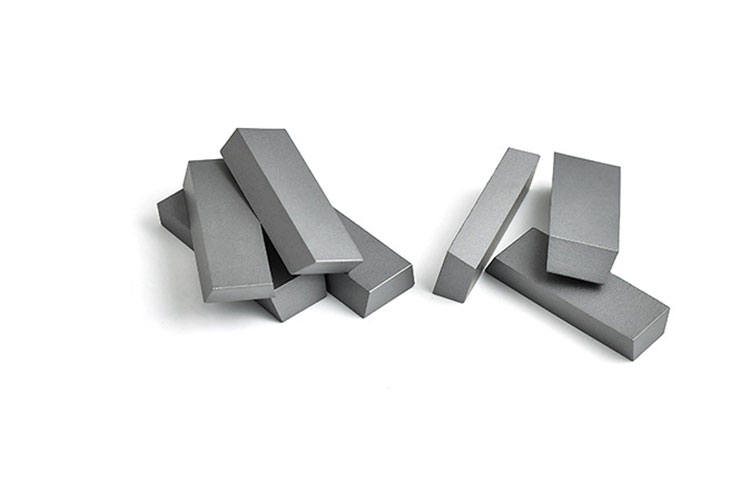

Proses komponen tungsten karbida yang disinter

06 Maret 2025

melihat: 848

I. Rasio Pencampuran Persiapan Bahan Baku Campurkan serbuk tungsten karbida (WC) dengan pengikat logam seperti kobalt (Co) sesuai dengan kekerasan, ketangguhan, dan persyaratan khusus aplikasi yang diinginkan. Kandungan kobalt [...]

I. Persiapan Bahan Baku

Rasio Pencampuran

- Campurkan serbuk tungsten karbida (WC) dengan pengikat logam seperti kobalt (Co) sesuai dengan kekerasan, ketangguhan, dan persyaratan khusus aplikasi yang diinginkan. Kandungan kobalt biasanya berkisar antara 3% hingga 25%.

- Tambahkan sejumlah kecil tantalum (TaC), titanium (TiC), dan niobium (NbC) untuk menghasilkan berbagai jenis logam paduan.

Penggilingan Bola

- Memanfaatkan proses penggilingan bola basah (menggunakan alkohol atau aseton sebagai media) selama 24-48 jam untuk memperhalus ukuran partikel bubuk menjadi 0,5-2,0 μm, memastikan pencampuran yang seragam.

- Setelah penggilingan bola, gunakan pemisahan sentrifugal untuk menghilangkan pelarut, sehingga diperoleh serbuk tungsten karbida campuran yang mengalir dengan baik.

Pengeringan dan Granulasi

- Gunakan pengeringan semprot untuk menghilangkan sisa pelarut dan menyaring partikel yang menggumpal, sehingga diperoleh serbuk bahan baku tungsten karbida dengan distribusi ukuran partikel yang seragam.

II. Proses Pembentukan

Menekan

- Tekan serbuk ke dalam kompaksi hijau komponen tungsten karbida di bawah tekanan 200-400 MPa, mencapai kepadatan kompaksi hijau 50%-60% dari kepadatan teoretis.

- Aditif seperti parafin dan polietilen glikol (PEG) dapat ditambahkan selama pembentukan untuk meningkatkan kinerja demolding; aditif tersebut dihilangkan melalui pra-sintering.

Pengepresan Isostatik Dingin (CIP)

- Gunakan pengepresan isostatik dingin pada komponen tungsten karbida yang berbentuk kompleks, dengan menerapkan tekanan 100-300 MPa untuk meningkatkan kerapatan dan keseragaman yang ringkas.

III. Proses Sintering

Proses sintering untuk komponen tungsten karbida dibagi menjadi empat tahap, dengan kontrol suhu dan waktu yang tepat:

Bisnis pabrik kami: Kami merancang, mengembangkan, dan memproduksi cetakan metalurgi serbuk, suku cadang karbida, cetakan injeksi serbuk, perkakas stamping, dan suku cadang cetakan presisi. Whatsapp:+8618638951317. Email: [email protected],

| Panggung | Kisaran Suhu | Fungsi Kunci | Durasi |

|---|---|---|---|

| Pengikatan dan Presintering | 400-800°C | Menghilangkan bahan pembentuk residu dan mengurangi oksida permukaan | 1-2 jam |

| Sintering Fase Padat | 800-1300°C | Pemadatan difusi partikel, membentuk struktur kerangka awal | 2-4 jam |

| Sintering Fase Cair | 1400-1600°C | Kobalt meleleh membentuk fase cair, mengisi pori-pori untuk pemadatan sempurna | 8-15 jam |

| Pendinginan | Dinginkan hingga mencapai suhu ruangan | Pendinginan lambat atau pendinginan vakum untuk mengoptimalkan sifat material | Tergantung pada proses |

IV. Teknologi Sintering Inovatif untuk Komponen Tungsten Carbide

Sintering Plasma Percikan (SPS)

- Pemanasan cepat pada 100-200 ° C/menit mengurangi waktu sintering hingga 10-30 menit, dengan ukuran butir yang dikontrol di bawah 1 μm.

Sintering Nanokomposit

- Gunakan paduan berentropi tinggi (misalnya, Al₀.5CoCrFeNiTi₀.5) sebagai fase pengikat, menghasilkan butiran WC prismatik segitiga dan kekerasan di atas 2500 HV.

V. Korelasi Antara Parameter Utama dan Kinerja

| Parameter | Kisaran Khas | Efek pada Kinerja |

|---|---|---|

| Kandungan Kobalt | 6%-15% | Meningkatkan kandungan kobalt → Meningkatkan ketangguhan, menurunkan ketahanan aus |

| Suhu Sintering | 1400-1550°C | Peningkatan suhu → Peningkatan densitas, tetapi risiko butiran menjadi kasar |

| Waktu Penahanan | 1-3 jam (tahap fase cair) | Waktu yang tidak mencukupi → Pori-pori tetap ada; waktu yang terlalu lama → Pertumbuhan biji-bijian |

Catatan:

- Proses sintering untuk komponen tungsten karbida memerlukan penyesuaian parameter berdasarkan jenis produk (perkakas, cetakan, komponen tahan aus) dan pengoptimalan melalui eksperimen ortogonal.

- Kontrol yang ketat terhadap kemurnian hidrogen (≥99.995%) dan tingkat vakum (≤10-² Pa) sangat penting selama produksi untuk menghindari kontaminasi.