Pengantar Pemesinan Elektrokimia (ECM)

Electrochemical Machining (ECM) adalah metode yang memanfaatkan reaksi elektrokimia terkontrol untuk menghilangkan material dari benda kerja, menjadikannya teknik yang ampuh dalam manufaktur modern. Proses ini dapat dikelompokkan [...]

Electrochemical Machining (ECM) adalah metode yang memanfaatkan reaksi elektrokimia terkontrol untuk menghilangkan material dari benda kerja, menjadikannya teknik yang kuat dalam manufaktur modern. Proses ini dapat dikelompokkan ke dalam dua kategori utama: manufaktur subtraktif dan aditif. Metode subtraktif meliputi ECM itu sendiri, pemolesan elektrokimia, dan deburring elektrokimia, sedangkan metode aditif meliputi pembentukan elektro, pelapisan elektro, dan pelapisan elektro-sikat. Tidak seperti Electrical Discharge Machining (EDM), ECM menawarkan beberapa keunggulan yang berbeda, seperti tingkat penghilangan material yang lebih tinggi, tidak adanya zona yang terpengaruh panas, hasil akhir permukaan yang lebih halus, dan tidak ada keausan pahat.

Prinsip-prinsip Dasar ECM

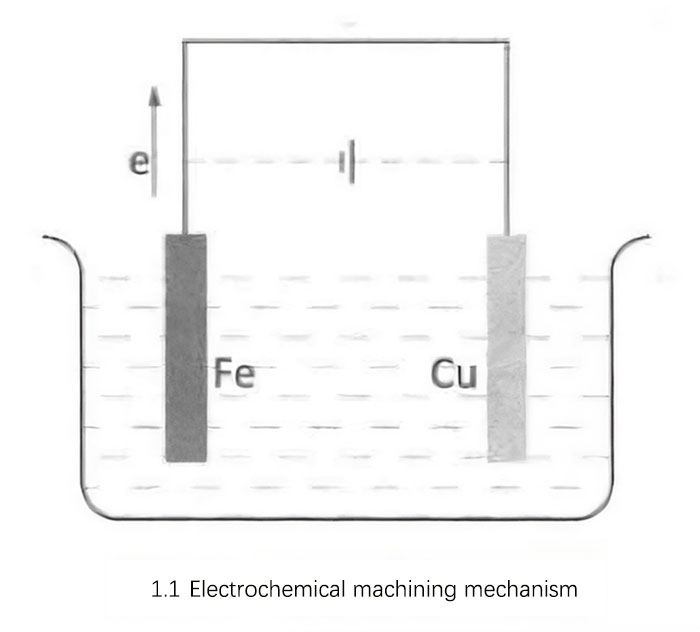

Dalam ECM, penghilangan logam terjadi melalui pelarutan anodik. Ketika logam dicelupkan ke dalam larutan ionnya sendiri, pertukaran elektron terjadi, yang mengarah pada pembentukan lapisan ganda pada antarmuka logam-larutan. Lapisan ini menghasilkan perbedaan potensial yang dikenal sebagai potensial elektroda kesetimbangan. ECM mengeksploitasi prinsip ini dengan menerapkan medan listrik eksternal untuk meningkatkan laju aliran elektron, mempercepat pelarutan anodik logam di anoda dan pengendapan di katoda.

Bisnis pabrik kami: Kami merancang, mengembangkan, dan memproduksi cetakan metalurgi serbuk, suku cadang karbida, cetakan injeksi serbuk, perkakas stamping, dan suku cadang cetakan presisi. Whatsapp:+8618638951317. Email: [email protected],

Karakteristik Teknologi Pemesinan Elektrokimia

- Keserbagunaan Material:

ECM dapat memesin material yang sulit dipotong secara efisien seperti tungsten karbida, titanium karbida, dan paduan suhu tinggi. Proses ini sangat ideal untuk membuat fitur yang rumit pada material berkekuatan tinggi, termasuk bilah mesin pesawat terbang dan nozel mesin roket. - Tidak ada tekanan mekanis:

Karena ECM tidak melibatkan gaya pemotongan atau tekanan termal, ECM sangat cocok untuk pemesinan komponen berdinding tipis dan halus yang dapat berubah bentuk dalam proses pemesinan konvensional. Tidak adanya tegangan sisa dan zona yang terpengaruh panas memastikan bahwa permukaan mesin berkualitas tinggi, bebas dari gerinda atau kerusakan termal. - Daya Tahan Alat:

Alat yang digunakan dalam ECM tidak mengalami keausan fisik, sehingga memperpanjang umur operasionalnya secara signifikan. Namun, sangat penting untuk mengelola pengendapan produk katodik dan mencegah potensi luka bakar akibat korsleting pada katoda. - Keterbatasan Bahan dan Desain:

ECM hanya dapat memproses bahan konduktif dan kurang cocok untuk bahan non-konduktif. Meskipun peralatan ECM mewakili investasi awal yang lebih tinggi dan membutuhkan lebih banyak ruang daripada pengaturan pemesinan tradisional, namun hal ini diimbangi dengan efisiensi dan kemampuannya untuk menghasilkan geometri yang kompleks. - Pertimbangan Lingkungan dan Keselamatan:

Elektrolit yang digunakan dalam ECM dapat bersifat korosif dan dapat merusak peralatan dari waktu ke waktu. Selain itu, pembuangan produk elektrolit harus dikelola dengan hati-hati untuk meminimalkan dampak lingkungan.

Aplikasi Pemesinan Elektrokimia

ECM digunakan secara luas dalam industri yang menuntut presisi dan perincian yang rumit pada material yang sulit dikerjakan dengan mesin. Aplikasinya termasuk tetapi tidak terbatas pada:

- Kedirgantaraan: Untuk membuat komponen seperti impeler terintegrasi dan bilah turbin.

- Otomotif: Untuk memproduksi komponen yang kompleks seperti nozel injektor dan komponen transmisi.

- Medis: Untuk menciptakan fitur yang rumit dalam implan biomedis dan alat bedah.

Kesimpulan

Electrochemical Machining menonjol sebagai metode yang sangat terspesialisasi, efisien, dan efektif untuk menghasilkan bentuk geometris yang kompleks pada material konduktif yang sulit dikerjakan dengan metode konvensional. Kemampuannya untuk menghasilkan presisi tanpa menimbulkan tekanan mekanis atau termal membuat ECM menjadi proses yang tak ternilai dalam bidang yang membutuhkan akurasi dan integritas tertinggi dalam fabrikasi komponen. Seiring dengan kemajuan teknologi, aplikasi dan kemampuan ECM diharapkan dapat berkembang, yang semakin memperkuat perannya dalam lanskap manufaktur modern.