Mesin Elektrokimia Mikro (ECM): Keuntungan dan Tantangan

Micro Electrochemical Machining (ECM) menonjol sebagai proses pemesinan non-tradisional yang memanfaatkan pelarutan anodik elektrokimia untuk membentuk benda kerja secara tepat tanpa kontak langsung antara alat dan material. Ini [...]

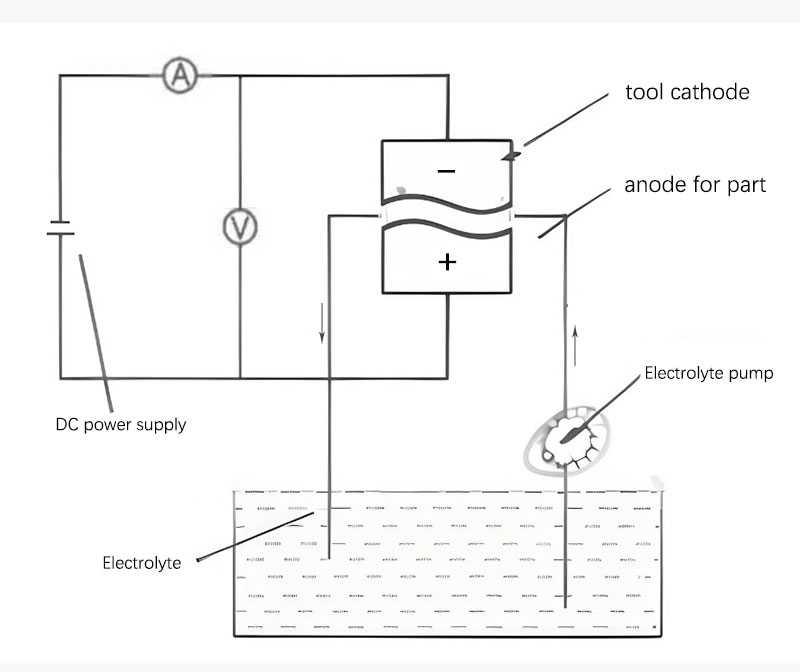

Micro Electrochemical Machining (ECM) menonjol sebagai proses pemesinan non-tradisional yang memanfaatkan pelarutan anodik elektrokimia untuk membentuk benda kerja secara tepat tanpa kontak langsung antara alat dan material. Teknik ini sangat menguntungkan untuk memproses material konduktif dengan berbagai tingkat kekerasan dan kerumitan.

Keuntungan dari Micro ECM

Bisnis pabrik kami: Kami merancang, mengembangkan, dan memproduksi cetakan metalurgi serbuk, suku cadang karbida, cetakan injeksi serbuk, perkakas stamping, dan suku cadang cetakan presisi. Whatsapp:+8618638951317. Email: [email protected],

Diagram prinsip pemesinan elektrokimia mikro

- Pemrosesan Bahan Serbaguna:

- Jangkauan Luas: Micro ECM dapat memproses berbagai bahan konduktif, termasuk paduan dan karbida yang sulit dikerjakan dengan mesinterlepas dari sifat mekaniknya.

- Paduan Suhu Tinggi dan Baja Tahan Karat: Sangat efektif untuk material yang sulit dikerjakan dengan mesin menggunakan metode konvensional.

- Teknik Non-Kontak:

- Mengurangi Keausan Alat: Alat ini tidak menyentuh benda kerja secara fisik, sehingga meminimalkan keausan dan memperpanjang usia pakai alat.

- Ideal untuk Bagian yang Halus: Cocok untuk pemesinan komponen berdinding tipis dan mudah berubah bentuk tanpa menimbulkan tekanan mekanis atau deformasi.

- Kualitas Permukaan yang Unggul:

- Hasil akhir yang halus: Mencapai kekasaran permukaan antara 0,2-1,6 μm.

- Tidak Ada Panas atau Kerusakan Mekanis: Proses ini menghindari zona yang terpengaruh panas, tegangan sisa, retakan mikro, gerinda, atau flash, sehingga memastikan hasil akhir yang berkualitas tinggi.

- Efisiensi dan Daya Tahan:

- Tingkat Pemotongan Tinggi: Micro ECM mampu melakukan pemesinan cepat, yang bermanfaat dalam pengaturan produksi bervolume tinggi.

- Alat yang Tahan Lama: Tidak adanya keausan fisik dan sifat reaksi katoda yang tidak mengendap berkontribusi pada usia pakai alat yang lebih lama.

Tantangan dan Keterbatasan ECM Mikro

- Presisi dan Kontrol:

- Akurasi Komparatif: Meskipun sangat efektif, ECM mikro mungkin tidak selalu mencapai ketepatan proses seperti Electrical Discharge Machining (EDM), terutama untuk fitur tiga dimensi yang rumit.

- Masalah Pengendalian: Pemesinan lubang kecil dan celah sempit dapat menjadi tantangan karena kesulitan dalam mengontrol aliran elektrolit dan mempertahankan kondisi proses yang stabil.

- Dampak Lingkungan dan Kesehatan:

- Masalah Polusi: Produk sampingan dari pemesinan elektrolit dapat berbahaya bagi lingkungan dan kesehatan manusia jika tidak dikelola dengan benar.

- Daur Ulang dan Penanganan: Tindakan khusus diperlukan untuk mengelola dan mendaur ulang produk sampingan elektrolit untuk mengurangi dampak lingkungan.

- Peralatan dan Biaya:

- Pengaturan Kompleks: Peralatan yang diperlukan untuk ECM mikro sangat kompleks dan memerlukan ruang yang besar.

- Investasi Awal yang Tinggi: Biaya untuk menyiapkan fasilitas ECM mikro bisa sangat besar, sehingga membatasi aksesibilitasnya untuk operasi yang lebih kecil.

Aplikasi ECM Mikro

Micro ECM sangat cocok untuk aplikasi yang memerlukan integritas permukaan akhir yang sangat penting dan di mana metode pemesinan tradisional dapat mengorbankan kualitas komponen. Aplikasinya menjangkau berbagai industri teknologi tinggi:

- Kedirgantaraan dan Pertahanan: Memproduksi komponen dengan geometri yang kompleks dan persyaratan permukaan berkualitas tinggi.

- Otomotif: Produksi komponen kelas atas seperti injektor bahan bakar mesin diesel.

- Manufaktur Mikro: Fabrikasi kumparan datar mikro untuk sensor dan komponen kecil untuk kendaraan udara mikro.

Kesimpulan

Pemesinan Elektrokimia Mikro menawarkan keuntungan yang signifikan dalam hal keserbagunaan material, kualitas permukaan, dan integritas komponen, sehingga menjadikannya proses yang sangat berharga bagi industri yang membutuhkan pemesinan material konduktif yang presisi dan berkualitas tinggi. Namun, tantangan yang terkait dengan presisi, dampak lingkungan, dan biaya peralatan memerlukan pertimbangan yang cermat untuk memaksimalkan manfaat dan meminimalkan kekurangan teknologi pemesinan canggih ini.