Microlavorazione elettrochimica (ECM): vantaggi e sfide

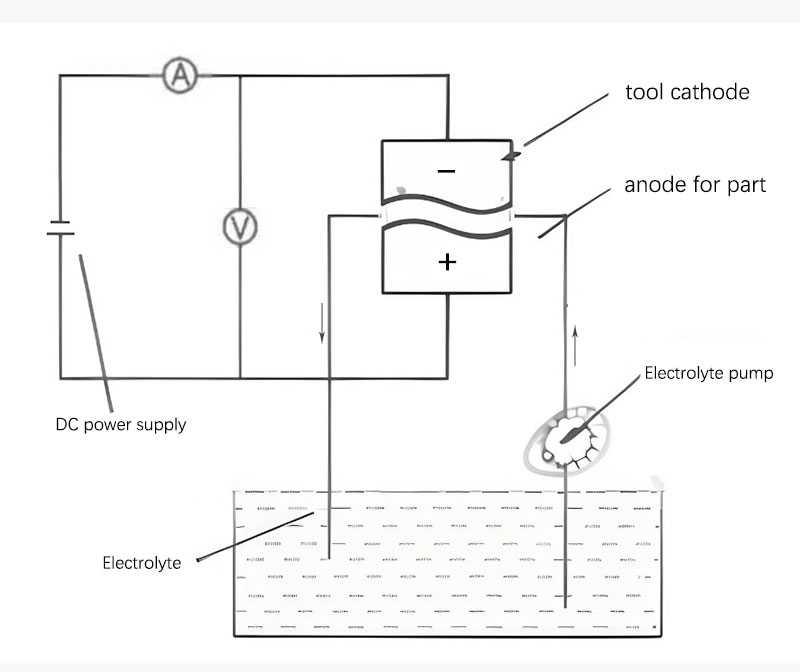

La microlavorazione elettrochimica (ECM) è un processo di lavorazione non tradizionale che sfrutta la dissoluzione anodica elettrochimica per modellare con precisione i pezzi senza contatto diretto tra l'utensile e il materiale. Questo [...]

La microlavorazione elettrochimica (ECM) si distingue come un processo di lavorazione non tradizionale che sfrutta la dissoluzione anodica elettrochimica per modellare con precisione i pezzi senza contatto diretto tra l'utensile e il materiale. Questa tecnica è particolarmente vantaggiosa per la lavorazione di materiali conduttivi di qualsiasi durezza e complessità.

Vantaggi di Micro ECM

L'attività della nostra fabbrica: Progettiamo, sviluppiamo e produciamo stampi per metallurgia delle polveri, parti in metallo duro, stampi per iniezione di polveri, utensili per lo stampaggio e parti di stampi di precisione. Whatsapp:+8618638951317. Email: [email protected],

Schema di principio della lavorazione microelettrochimica

- Trattamento versatile dei materiali:

- Ampia gamma: Micro ECM può trattare diversi materiali conduttivi, tra cui leghe e carburi difficili da lavorareindipendentemente dalle loro proprietà meccaniche.

- Leghe per alte temperature e acciaio inossidabile: Particolarmente efficace per i materiali altrimenti difficili da lavorare con i metodi convenzionali.

- Tecnica senza contatto:

- Riduzione dell'usura degli utensili: L'utensile non entra fisicamente in contatto con il pezzo, riducendo al minimo l'usura e prolungando la durata dell'utensile.

- Ideale per parti delicate: Adatto per la lavorazione di componenti a parete sottile e facilmente deformabili senza indurre sollecitazioni o deformazioni meccaniche.

- Qualità di superficie superiore:

- Finiture lisce: Raggiunge una rugosità superficiale compresa tra 0,2-1,6 μm.

- Nessun danno termico o meccanico: Il processo evita le zone termicamente alterate, le tensioni residue, le microfratture, le bave o le scorie, garantendo una finitura di alta qualità.

- Efficienza e durata:

- Alta velocità di taglio: Micro ECM è in grado di lavorare rapidamente, il che è vantaggioso in contesti di produzione ad alto volume.

- Strumenti di lunga durata: L'assenza di usura fisica e la natura non depositaria della reazione catodica contribuiscono a prolungare la durata degli utensili.

Sfide e limiti della micro ECM

- Precisione e controllo:

- Accuratezza comparativa: Pur essendo molto efficace, la micro ECM non è sempre in grado di raggiungere la precisione di processi come l'elettroerosione (EDM), soprattutto per le caratteristiche tridimensionali più complesse.

- Problemi di controllo: La lavorazione di fori piccoli e spazi ristretti può essere impegnativa a causa delle difficoltà nel controllare il flusso dell'elettrolita e nel mantenere condizioni di processo stabili.

- Impatto ambientale e sulla salute:

- Problemi di inquinamento: I sottoprodotti della lavorazione elettrolitica possono essere dannosi per l'ambiente e la salute umana se non vengono gestiti correttamente.

- Riciclaggio e movimentazione: Sono necessarie misure speciali per la gestione e il riciclo dei sottoprodotti elettrolitici per mitigare l'impatto ambientale.

- Attrezzature e costi:

- Impostazione complessa: Le apparecchiature necessarie per la micro ECM sono complesse e richiedono uno spazio significativo.

- Elevato investimento iniziale: Il costo di creazione di un micro impianto ECM può essere considerevole, limitando l'accessibilità alle attività più piccole.

Applicazioni della micro ECM

Micro ECM è particolarmente adatto per le applicazioni in cui l'integrità della finitura superficiale è fondamentale e in cui i metodi di lavorazione tradizionali potrebbero compromettere la qualità del componente. Le sue applicazioni spaziano in vari settori dell'alta tecnologia:

- Aerospazio e Difesa: Produzione di pezzi con geometrie complesse e requisiti superficiali di alta qualità.

- Automotive: Produzione di componenti di alta gamma come gli iniettori per motori diesel.

- Microproduzione: Fabbricazione di micro bobine piatte per sensori e piccoli componenti per micro veicoli aerei.

Conclusione

La microlavorazione elettrochimica offre vantaggi significativi in termini di versatilità dei materiali, qualità della superficie e integrità dei componenti, rendendola un processo prezioso per le industrie che richiedono una lavorazione precisa e di alta qualità dei materiali conduttivi. Tuttavia, le sfide legate alla precisione, all'impatto ambientale e al costo delle apparecchiature devono essere attentamente considerate per massimizzare i benefici e minimizzare gli svantaggi di questa tecnologia di lavorazione avanzata.