Processo di produzione del carburo di tungsteno

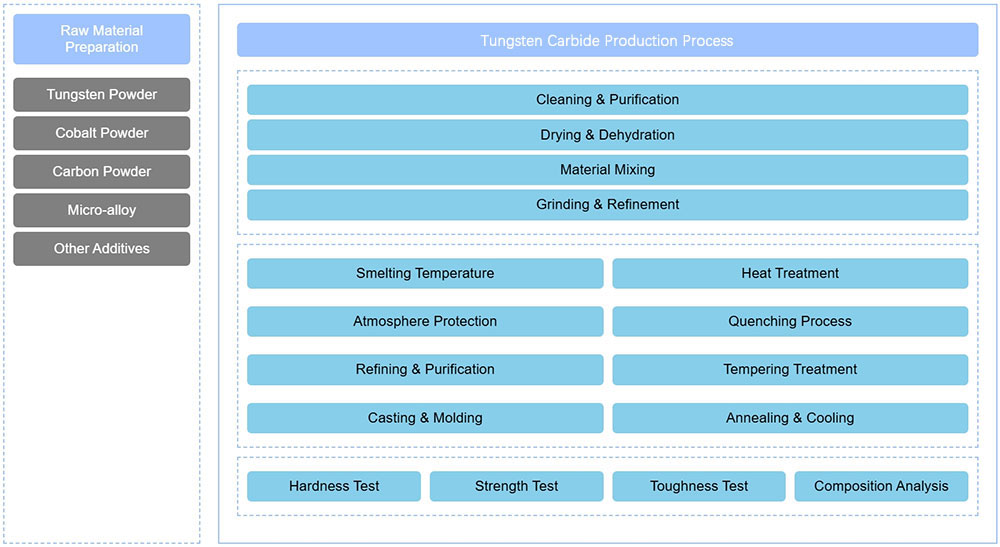

La produzione di carburo di tungsteno è un processo complesso che comprende fasi che vanno dalla preparazione e dal pretrattamento delle materie prime alle tecniche di fusione e ai test sulle prestazioni del prodotto. Ognuna di queste fasi è [...]

La produzione di carburo di tungsteno è un processo complesso che comprende fasi che vanno dalla preparazione e dal pretrattamento delle materie prime alle tecniche di fusione e ai test sulle prestazioni del prodotto. Ognuna di queste fasi è ulteriormente suddivisa in vari sottoprocessi. La preparazione e il pretrattamento delle materie prime gettano le basi per le prestazioni della lega, garantendo impurità minime attraverso un dosaggio preciso e una pulizia accurata. Successivamente, i processi di fusione e colata richiedono un controllo preciso dei parametri di fusione e un attento monitoraggio del flusso di fusione e della solidificazione per produrre getti uniformi e densi. Il trattamento termico e le fasi di lavorazione affinano ulteriormente la microstruttura della lega, migliorandone le proprietà meccaniche. Nelle fasi di ispezione della qualità e di verifica delle prestazioni, vengono impiegati metodi analitici avanzati per valutare in modo completo la composizione chimica, le proprietà fisiche e la microstruttura della lega di carburo di tungsteno, garantendo che ogni lotto di prodotti soddisfi standard elevati.

L'attività della nostra fabbrica: Progettiamo, sviluppiamo e produciamo stampi per metallurgia delle polveri, parti in metallo duro, stampi per iniezione di polveri, utensili per lo stampaggio e parti di stampi di precisione. Whatsapp:+8618638951317. Email: [email protected],

Selezione e dosaggio delle materie prime

Nella preparazione delle leghe di carburo di tungsteno, la selezione delle materie prime e il dosaggio preciso sono fasi fondamentali. Le materie prime primarie comprendono polvere di tungsteno di elevata purezza, polvere di cobalto e una quantità adeguata di polvere di carbonio, oltre a tracce di altri elementi di lega come nichel, manganese e silicio in polvere. Queste materie prime devono rispettare rigorosamente gli standard industriali, provenire da fornitori affidabili ed essere sottoposte a ispezioni e test rigorosi per garantire un basso contenuto di impurità e una distribuzione uniforme delle dimensioni delle particelle, soddisfacendo i requisiti specifici della lega.

Durante la fase di progettazione del dosaggio, i tecnici devono calcolare e miscelare accuratamente i componenti in base agli indicatori di prestazione previsti, agli scenari applicativi e ai requisiti del processo produttivo. Ad esempio, per migliorare la durezza e la resistenza all'usura, si può aumentare il contenuto di tungsteno; mentre per migliorare la tenacità e la lavorabilità della lega, si può aumentare opportunamente il contenuto di cobalto. Inoltre, è necessario considerare anche l'influenza di altri elementi sulle prestazioni complessive.

Pulizia e asciugatura delle materie prime

Prima della miscelazione, le materie prime devono essere sottoposte a rigorosi processi di pre-trattamento di pulizia e asciugatura. Questa fase ha lo scopo di rimuovere accuratamente dalle superfici delle materie prime macchie di olio, ossidi e altre impurità dannose che possono influire sulla qualità del prodotto. Le operazioni di pulizia spesso combinano metodi di pulizia a ultrasuoni e chimici. La pulizia a ultrasuoni impiega vibrazioni ad alta frequenza per far scontrare e sfregare le particelle di materia prima, rimuovendo efficacemente lo sporco ostinato aderito alle loro superfici. La pulizia chimica prevede l'uso di solventi e catalizzatori specifici in condizioni di temperatura e pressione controllate per reagire e dissolvere i contaminanti.

Dopo il processo di pulizia, le materie prime devono essere essiccate per evitare la presenza di umidità, che potrebbe causare difetti come pori di gas o inclusioni durante la fusione. L'essiccazione viene solitamente effettuata con apparecchiature a flusso d'aria calda o sottovuoto, con temperatura e tempi controllati per garantire la rimozione completa dell'umidità ed evitare l'ossidazione o l'agglomerazione delle materie prime a causa di un'essiccazione eccessiva. Solo dopo una preparazione così meticolosa e attenta delle materie prime, la lega di carburo di tungsteno risultante può presentare una qualità eccellente e prestazioni stabili.

Fusione e fusione di leghe

Impostazione dei parametri del processo di fusione

La fusione delle leghe è una fase cruciale del processo di produzione di carburo di tungsteno leghe. Prima di iniziare il processo di fusione, è necessario impostare con cura una serie di parametri chiave di fusione in base alle caratteristiche delle materie prime, alla composizione chimica e alle condizioni delle apparecchiature. La temperatura di fusione è un fattore fondamentale e deve essere impostata su valori sufficientemente elevati per garantire che tutti i componenti delle materie prime siano completamente fusi e accuratamente miscelati per formare una lega fusa omogenea. Una temperatura di fusione ideale riduce inoltre al minimo la formazione di pori e inclusioni di gas, migliorando così la qualità e le prestazioni del prodotto finale.

Oltre alla temperatura di fusione, anche il controllo dell'atmosfera è fondamentale. L'ossidazione e la nitrurazione sono fattori importanti che degradano le prestazioni e la qualità delle leghe. Pertanto, la composizione e la pressione dell'atmosfera del forno devono essere controllate con precisione. Anche il tempo di fusione deve essere ragionevolmente impostato in base alla composizione specifica e alle prestazioni desiderate della lega. Un tempo insufficiente può portare a una fusione incompleta o a una miscelazione non uniforme, causando la segregazione dei componenti, mentre un tempo eccessivo può provocare una crescita eccessiva dei grani, con un impatto negativo sulle proprietà meccaniche e sulla microstruttura del materiale.

Controllo del processo di fusione

Durante il processo di fusione, sono necessarie una serie di operazioni meticolose e misure di monitoraggio per garantire l'omogeneità e la stabilità termica della massa fusa. L'agitazione continua facilita notevolmente la fusione e la miscelazione delle materie prime.

Colata e raffreddamento

Dopo aver completato il processo di fusione, la fase successiva e cruciale è la colata. In questa fase, la lega fusa ad alta temperatura viene versata rapidamente e con precisione in stampi accuratamente progettati e preparati in precedenza. Gli stampi devono possedere non solo un'eccellente resistenza alle alte temperature e un preciso controllo dimensionale, ma anche una buona conducibilità termica e coefficienti di espansione termica moderati. Ciò garantisce un trasferimento uniforme del calore e un raffreddamento controllato durante il processo di colata. I materiali comuni per gli stampi includono stampi in sabbia, stampi metallici, stampi in ceramica o altri materiali specializzati. Inoltre, la velocità di colata e la velocità di raffreddamento devono essere strettamente controllate.

Trattamento termico e lavorazione

Il trattamento termico è una tecnica essenziale per migliorare la microstruttura e le prestazioni delle leghe di carburo di tungsteno. A seconda dei requisiti applicativi specifici del prodotto, si possono utilizzare diversi processi di trattamento termico per l'ottimizzazione, come la tempra, il rinvenimento e la ricottura.

Ispezione della qualità e test delle prestazioni

Analisi della composizione chimica

L'analisi della composizione chimica è una fase fondamentale del controllo di qualità delle leghe di carburo di tungsteno. Si tratta di misurare con precisione il contenuto di elementi chiave come il tungsteno, il cobalto e il nichel, controllando rigorosamente gli elementi di impurità come lo zolfo e il fosforo.

Test di prestazione fisica

I test di prestazione fisica sono un metodo fondamentale per valutare le proprietà delle leghe di carburo di tungsteno. Questi test includono, ma non solo, durezza, resistenza alla trazione, resistenza allo snervamento, tenacità all'impatto, resistenza alla fatica e coefficiente di attrito.

Osservazione della microstruttura

L'osservazione della microstruttura è un mezzo importante per comprendere la struttura interna e le prestazioni delle leghe di carburo di tungsteno. Analizzando la microstruttura, si possono ottenere informazioni su caratteristiche quali la morfologia dei grani, la loro dimensione, la distribuzione e la composizione delle fasi.