Precauzioni per la progettazione della matrice di tranciatura in metallo duro

Gli stampi prodotti utilizzando il carburo sia per il punzone che per la matrice, o gli stampi in cui sia il punzone che la matrice sono realizzati in carburo, sono detti [...]

Gli stampi prodotti utilizzando il carburo sia per il punzone che per la matrice, o gli stampi in cui sia il punzone che la matrice sono realizzati in carburo, sono detti stampi in carburo. Sia il punzone che la matrice possono essere interamente in metallo duro o avere un pezzo di metallo duro attaccato o incorporato in una parte di acciaio come sezione di lavoro per la tranciatura. Uno strato di carburo può anche essere spruzzato sul bordo di taglio di uno stampo in acciaio. Grazie all'elevata durezza e alla resistenza all'usura del metallo duro, la durata di vita del metallo duro è di circa un anno. matrici in carburo è da diverse volte a decine di volte superiore a quello degli stampi in acciaio. Tuttavia, a causa della fragilità del carburo e dei carichi d'impatto durante il processo di tranciatura, i carburi tenaci sono spesso utilizzati per le applicazioni di stampaggio.

L'attività della nostra fabbrica: Progettiamo, sviluppiamo e produciamo stampi per metallurgia delle polveri, parti in metallo duro, stampi per iniezione di polveri, utensili per lo stampaggio e parti di stampi di precisione. Whatsapp:+8618638951317. Email: [email protected],

Sia il punzone che la matrice sono in metallo duro, e la forma strutturale di matrici di tranciatura in carburo è simile a quello degli stampi generici, ma ha anche caratteristiche proprie. Durante il processo di progettazione è necessario considerare i seguenti aspetti:

- Il metallo duro ha una minore capacità di sopportare carichi di flessione. Nella disposizione del layout, occorre prestare attenzione alla posizione del primo tagliente per evitare che venga tagliata metà del contorno o metà del foro, con conseguente sollecitazione unilaterale del punzone.

- L'altezza della bava è maggiore rispetto alla tranciatura generale e deve essere superiore allo spessore del materiale per evitare che la bava venga schiacciata nello stampo, danneggiando lo stampo.

- Il gioco di tranciatura deve essere opportunamente aumentato.

- La rigidità del telaio dello stampo deve essere sufficiente e i componenti dello stampo devono essere compatibili con lo stampo ad alta durata. Ad esempio, le basi superiori e inferiori dello stampo sono in acciaio e hanno uno spessore pari a 1,5 volte quello degli stampi generici. I perni di posizionamento e le piastre di guida sono in acciaio 45 e sono sottoposti a trattamento di tempra. Il retro del punzone e dello stampo è rinforzato con piastre di supporto più spesse, anch'esse sottoposte a tempra.

- La precisione di guida e la durata di vita del telaio dello stampo devono essere elevate per adattarsi allo stampo ad alta durata. I telai dello stampo a guida rotante e le colonne di guida intercambiabili sono comunemente utilizzati, con quattro colonne di guida spesso utilizzate per pezzi grandi o complessi. I portastampi di tipo flottante sono comunemente utilizzati per superare l'influenza degli errori di pressatura sulla precisione di guida.

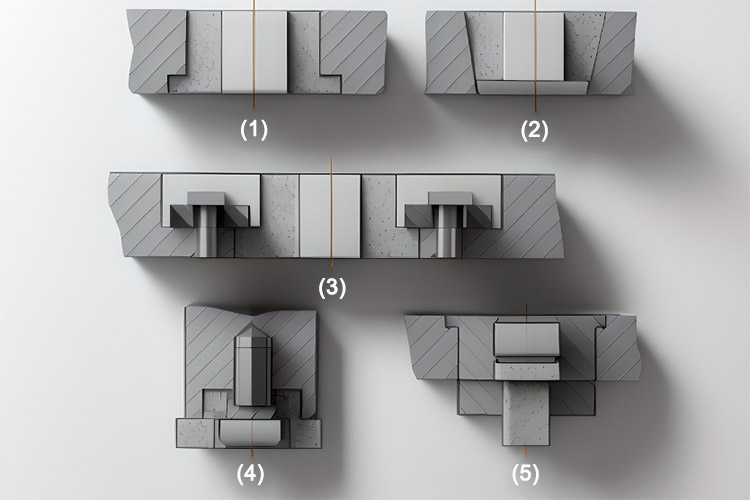

- Sia il punzone che la matrice possono essere realizzati interamente in metallo duro o intarsiati con metallo duro. Il metallo duro può anche essere fissato o saldato su parti in acciaio.

- Se per lo scarico si utilizza una piastra di scarico a molla, è necessario prendere precauzioni per evitare che la piastra di scarico urti la matrice in metallo duro, causando sollecitazioni non uniformi e provocando cricche. In questo caso, l'altezza della parte inferiore della piastra di scarico deve essere inferiore di 0,05-0,01 mm rispetto all'altezza della piastra di guida (altezza dello spessore del materiale). La piastra di scarico serve solo a scaricare senza applicare pressione. Se è necessario eseguire la tranciatura a compressione su materiali sottili, è possibile aggiungere pilastri di guida tra la piastra di scarico e la piastra fissa della matrice o del punzone per comprimere uniformemente il pezzo.