Introduzione alla struttura delle filiere di trafilatura in metallo duro

Le filiere sono stampi utilizzati per la trafilatura di fili metallici o fibre ottiche. Il metallo viene tirato attraverso la matrice, riducendo le sue dimensioni e modellandolo in fili di varie [...]

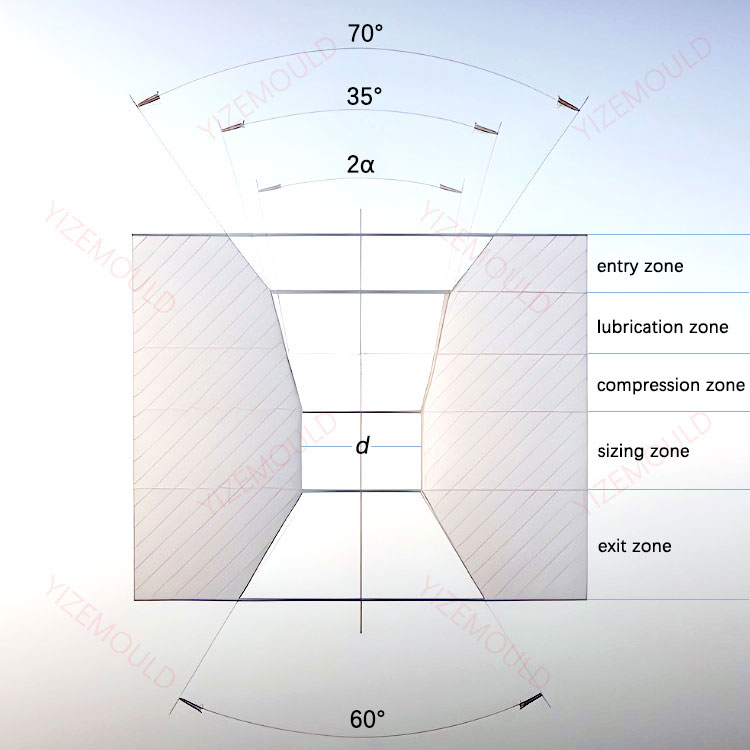

Le filiere sono stampi utilizzati per la trafilatura di fili metallici o fibre ottiche. Il metallo viene tirato attraverso la matrice, riducendo le sue dimensioni e modellandolo in fili di vari diametri. Quando il diametro del filo metallico è grande, di solito si usa una filiera conica, mentre per i fili di diametro inferiore si può usare una filiera a forma di arco. Il foro di una filiera conica è generalmente diviso in cinque regioni, come mostrato nel diagramma. Le funzioni e le forme di ciascuna regione sono le seguenti:

L'attività della nostra fabbrica: Progettiamo, sviluppiamo e produciamo stampi per metallurgia delle polveri, parti in metallo duro, stampi per iniezione di polveri, utensili per lo stampaggio e parti di stampi di precisione. Whatsapp:+8618638951317. Email: [email protected],

- Zona di ingresso: L'angolo della zona d'ingresso è un parametro importante per filiere di trafilatura. Garantisce che il punto di contatto del filo che entra nella filiera si trovi alla stessa altezza all'interno della zona di compressione della filiera e facilita l'ingresso del filo. La zona di ingresso fornisce una forma liscia per il passaggio del filo nella zona di lubrificazione e nella zona di compressione, consentendo al lubrificante di raggiungere la superficie di lavoro della filiera.

- Zona di lubrificazione: La zona di lubrificazione distribuisce il lubrificante all'area di lavoro. La lunghezza e l'angolo di conicità della zona di lubrificazione variano a seconda del tipo di lubrificante e del diametro del filo. Quando il lubrificante è un liquido viscoso, è necessario scegliere un angolo di conicità maggiore per la zona di lubrificazione, in modo da garantire un ingresso agevole del lubrificante nella zona di compressione ed evitare un blocco a forma di cuneo. Tuttavia, se l'angolo di conicità della zona di lubrificazione è troppo grande, sarà difficile generare un effetto di pressione del fluido, che influisce sull'efficacia della lubrificazione.

- Zona di compressione: La zona di compressione è quella in cui il filo subisce una deformazione plastica e ottiene la forma e le dimensioni desiderate. Esistono due forme per la zona di compressione: conica e ad arco. Il parametro dimensionale principale della zona di compressione conica è l'angolo di compressione α. La dimensione dell'angolo α, insieme alla pressione applicata al foro interno della filiera e al suo schema di distribuzione, nonché alle proprietà meccaniche del filo trafilato, svolge un ruolo decisivo. Se l'angolo α è troppo piccolo, l'area di contatto tra la billetta e la parete della filiera aumenta, con conseguente aumento della resistenza all'attrito. Se l'angolo α è troppo grande, il metallo nella zona di deformazione subisce una forte flessione, con conseguente aumento della deformazione di taglio aggiuntiva, che porta a un aumento della forza di trafilatura e della deformazione senza contatto. Pertanto, esiste un intervallo ottimale per l'angolo α, entro il quale la forza di trafilatura è ridotta al minimo.

- Zona di dimensionamento: Lo scopo della zona di calibratura è garantire che il filo ottenga una forma e una dimensione stabili e precise. Il diametro della zona di calibratura viene determinato in base alla tolleranza consentita del filo e alla deformazione elastica che si verifica durante il processo di trafilatura, considerando anche la durata di vita della filiera. In genere, la zona di calibratura viene selezionata con una dimensione di tolleranza negativa per il filo. Nel determinare la lunghezza della zona di calibratura, si devono soddisfare i seguenti requisiti: sufficiente resistenza all'usura, consumo di energia durante la trafilatura e riduzione al minimo della possibilità di rottura del filo. Se la zona di calibratura è troppo corta, può provocare scuotimenti del filo durante la trafilatura e causare difetti tipo bambù. Inoltre, può consumare rapidamente il foro interno della filiera, causando deviazioni di dimensione. Se la zona di calibratura è troppo lunga, aumenta il consumo di energia durante la trafilatura e riduce la durata della filiera.

- Zona di uscita: Lo scopo della zona di uscita è quello di evitare che il metallo venga graffiato all'uscita dal foro della filiera e di prevenire la spellatura del bordo posteriore della zona di taglio a causa delle sollecitazioni. La lunghezza della zona di uscita è generalmente pari a (0,2~0,3)d, dove d rappresenta il diametro del filo.