マイクロ放電加工の原理

マイクロ放電加工(EDM)は、導電性材料を加工するために精密工学分野で利用されている高度な加工技術です。このプロセスは、従来の加工方法とは大きく異なり、[...]を使用します。

マイクロ放電加工(EDM)は、導電性材料を加工するために精密工学分野で利用されている高度な加工技術である。このプロセスは、機械的エネルギーではなく電気的エネルギーを使用することで、従来の加工方法とは大きく異なります。ここでは、マイクロ放電加工を支配する基本原理を掘り下げ、どのようにして効率的に高精度の加工を実現するのかについて概説する。

マイクロEDMの基本原理

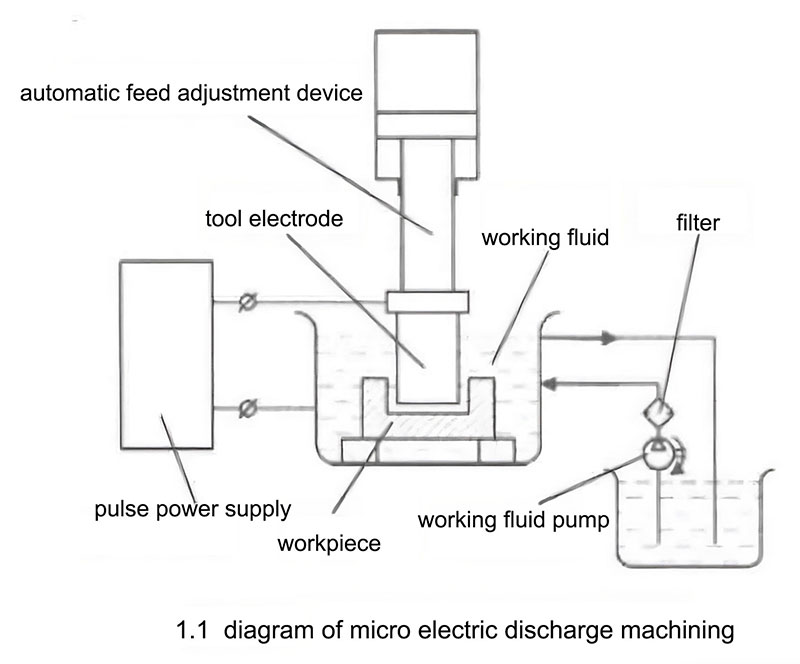

マイクロEDMは、工具電極と被加工物の間で発生する電気スパークを制御して材料を除去するという原理で作動し、そのすべてが絶縁液体媒体の中に含まれている。マイクロEDMの主要部品とその機能は以下の通り:

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

- パルス電源:

- 機械加工に必要な電気火花を発生させるのに不可欠な直流(DC)パルスを発生させる。

- 自動フィードコントロール:

- 工具電極と被加工物の間のギャップを最適に小さく保ち、安定した火花の発生と材料除去を保証します。

- 電極と被加工物の相互作用:

- 工具電極と被加工物は物理的に接触しない。その代わりに、火花が発生するわずかなギャップが維持されるため、工具は直接接触したり巨視的な切削力を発生させたりすることなく、それ自身よりも硬い材料を加工することができる。

材料除去の力学

マイクロEDMにおける材料除去プロセスは、いくつかのステップを経て促進される:

- 電界の形成:

- パルス電圧は電極間に不均一な電界を作る。電界強度が臨界値に達すると電界放出が起こり、高速電子が放出される。

- イオン化と分解:

- 放出された電子は作動流体中の原子と衝突してイオン化し、最終的には流体の破壊を引き起こして放電路を形成する。

- 発熱と材料侵食:

- チャネル内でのイオンと電子の急速な動きは大きな熱を発生させ、電極表面の物質を溶融・蒸発させ、放電クレーターを形成する。

- 侵食生成物の除去:

- 排出チャネル内のガスの膨張は、溶融および気化した材料を排出ゾーンから排出するのに役立つ圧力を発揮する。

マイクロEDMにおける制御と最適化

マイクロ放電加工では、パルスの持続時間と間隔の制御が非常に重要です。各パルス放電後

- 作動液の脱イオン:

- 加工液が絶縁状態に戻るには時間が必要です。脱イオンが不十分な場合、望ましくない安定したアーク放電が発生し、加工プロセスを損傷する可能性があります。

- パルス間隔の時間:

- パルスとパルスの間に十分な時間があるため、液体が完全に脱イオンされ、浸食生成物が除去される。

用途と利点

マイクロEDMは、高精度と非常に硬い材料を加工する能力を必要とする産業で広く使用されている。その用途は、タービンブレードの冷却穴を加工する航空宇宙分野、複雑なインプラントを作成する医療分野、詳細な金型を作成する工具・金型産業など、幅広い分野に及んでいる。

結論

マイクロEDMは、あらゆる硬さの導電性材料を、直接接触することなく正確に加工できるため、製造の世界で際立っています。このプロセスは、従来の機械加工法では困難な複雑な形状の製造に不可欠である。マイクロEDM技術の継続的な開発により、その能力は強化され続け、現代の製造技術の武器として重要なツールとなっています。