ポジション > > ブログ

マイクロ電鋳の概要:利点と課題

9月 30, 2024

ビュー1,541

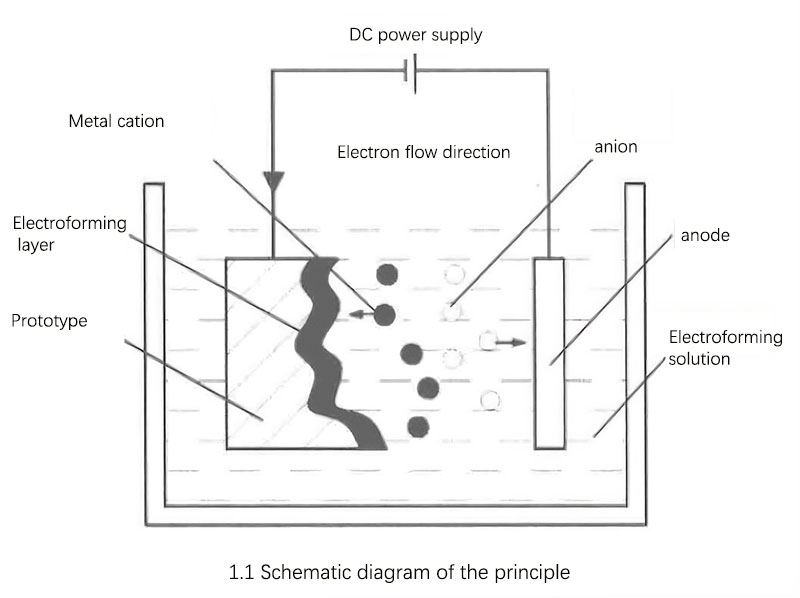

マイクロ電鋳は、複雑で詳細な金属部品を作成するために、導電性モールド上に金属イオンを正確に析出させる電気めっきの特殊な形態です。この技術は [...] を果たしている。

マイクロ電鋳は、導電性モールド上に金属イオンを正確に析出させ、複雑で詳細な金属部品を作成する電鋳の特殊な形態です。この技術は、高精度製造のための電気化学的陰極析出を活用し、様々な産業におけるマイクロ部品の製造において重要な役割を果たしている。

マイクロ電鋳の利点

- 高精度と細部の再現性:

マイクロ電鋳は、複雑な輪郭や入り組んだ細部を正確に再現することに優れています。そのため、オリジナルの金型設計に忠実であることが要求される用途に最適です。 - 卓越した寸法精度:

このプロセスは非常に高い寸法精度を達成し、表面粗さはRa 0.1μmまで微細化できる可能性がある。同じ金型から生産される複数の部品間で一貫性が保たれ、大量生産における均一性が保証されます。 - 部品サイズと形状の柔軟性:

部品の大きさは様々であり、このプロセスは複雑な内部輪郭をより単純な外部輪郭に効果的に変換し、複雑な内部構造を持つ部品の製造を容易にする。 - 調整可能な素材特性:

電鋳条件や電解液の配合を変更することで、析出金属の機械的・物理的特性を細かく調整することができる。さらに、電鋳は従来溶接が困難であった材料の接合も可能にする。 - 費用対効果と資源効率:

マイクロ電鋳は、設備投資も運用コストも比較的少なくて済む。また、廃材も金型もリサイクルや再利用が可能なため、さらにコストを削減することができます。

マイクロ電鋳の課題と限界

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

- 処理速度:

重大な欠点のひとつは電鋳速度が遅いことで、特に複雑な部品や厚い析出物の場合、生産時間が過度に長くなる可能性がある。 - 堆積層の品質:

金属層の品質にはばらつきがあり、結節、ピンホール、粗い粒、過度の内部応力などが一般的な問題である。これらの欠陥は、部品の物理的・機械的完全性を損ない、潜在的な故障につながる可能性があります。 - 統一性の問題:

複雑な金型表面における電界の不均一な分布は、蒸着層の不均一な厚さにつながる可能性がある。この問題は、蒸着時間が長くなるほど悪化する傾向があり、部品の全体的な品質と性能に影響を与えます。 - 限られた素材オプション:

微細電鋳に適した材料の範囲はやや限定されており、すべての用途要件を満たすとは限らない。

マイクロ電鋳の応用

マイクロ電鋳は、航空宇宙、精密機械、自動車エレクトロニクス、バイオメディカル、防衛などの産業に不可欠である。特にバイオセンサー、マイクロタービン、高アスペクト比マイクロホール、マイクロフローメーターなどのマイクロ金型の製作を支えている。このプロセスはまた、高精度のマイクロスケールデバイスの製造に不可欠なLIGAやEFABのような高度な微細加工技術においても極めて重要である。

結論

マイクロ電鋳は、複雑な形状を持つマイクロスケールの部品を製造するための比類のない精度と柔軟性を提供する一方で、速度、品質の安定性、材料の制限に関する課題に直面している。電鋳技術とプロセスの最適化における継続的な進歩は、これらのハードルを克服し、その応用範囲を拡大する上で極めて重要である。材料特性と部品寸法を精密に制御する能力により、マイクロ電鋳は精密工学のツールボックスにおける貴重なツールであり続けている。