ポジション > > ブログ

マイクロ電解加工(ECM):利点と課題

9月 30, 2024

ビュー1,577

マイクロ電気化学加工(ECM)は、電気化学的陽極溶解を利用して、工具と材料が直接接触することなく加工物を正確に成形する、従来とは異なる加工プロセスとして注目されている。この [...]

マイクロ電気化学加工(ECM)は、電気化学的陽極溶解を利用して、工具と材料が直接接触することなく加工物を正確に成形する、従来とは異なる加工プロセスとして注目されている。この技術は、あらゆる硬さと複雑さを持つ導電性材料の加工に特に有利です。

マイクロECMの利点

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

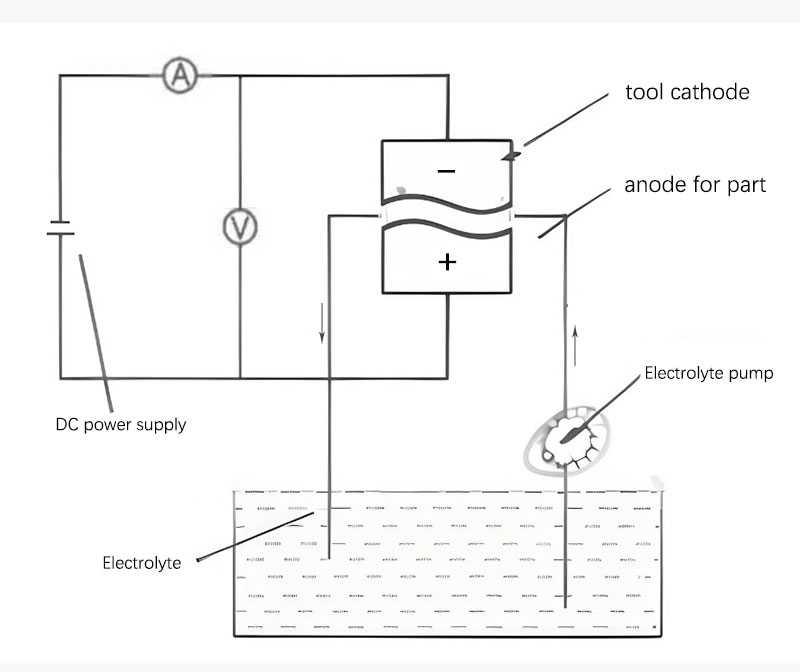

マイクロ電解加工原理図

- 多彩な材料加工:

- 広い範囲:マイクロECMは、以下のような様々な導電性材料を加工することができる。 難削合金および炭化物機械的特性とは無関係である。

- 高温合金とステンレス鋼:従来の方法では加工が困難な素材に特に効果的。

- 非接触テクニック:

- 工具摩耗の低減:工具がワークと物理的に接触しないため、摩耗が最小限に抑えられ、工具寿命が延びる。

- デリケートな部品に最適:機械的な応力や変形を引き起こすことなく、薄肉で変形しやすい部品の加工に適しています。

- 優れた表面品質:

- 滑らかな仕上げ:表面粗さ0.2~1.6μmを実現。

- 熱や機械的損傷なし:このプロセスは、熱影響部、残留応力、マイクロクラック、バリ、フラッシュを回避し、高品質な仕上げを保証します。

- 効率と耐久性:

- 高い切削速度:マイクロECMは高速加工が可能で、大量生産に有利です。

- 長持ちする道具:物理的摩耗がなく、カソード反応が非堆積性であるため、工具寿命が長くなる。

マイクロECMの課題と限界

- 精度とコントロール:

- 比較精度:マイクロECMは非常に効果的ではあるが、放電加工(EDM)のようなプロセス、特に複雑な3次元形状の加工では、必ずしも精度を達成できるとは限らない。

- コントロールの問題:小さな穴や狭い隙間の加工は、電解液の流れの制御や安定した加工条件の維持が難しいため、困難な場合があります。

- 環境と健康への影響:

- 汚染の懸念:電解加工の副産物は、適切に管理されなければ、環境や人体に有害な場合がある。

- リサイクルと取り扱い:環境への影響を軽減するため、電解副産物の管理とリサイクルには特別な対策が必要である。

- 設備と費用:

- 複雑なセットアップ:マイクロECMに必要な装置は複雑で、大きなスペースを必要とする。

- 高額な初期投資:小規模ECM施設の設置には多額の費用がかかるため、小規模事業者の利用は制限される。

マイクロECMの応用

Micro ECMは、表面仕上げの完全性が極めて重要で、従来の加工方法では部品の品質が損なわれる可能性がある用途に特に適しています。その用途は、さまざまなハイテク産業に及んでいます:

- 航空宇宙・防衛:複雑な形状や高い表面品質が要求される部品の製造。

- 自動車:ディーゼルエンジンの燃料噴射装置のようなハイエンド部品の生産。

- マイクロ・マニュファクチャリング:センサー用マイクロフラットコイルや超小型航空機用超小型部品の製造。

結論

マイクロ電気化学マシニングは、材料の多様性、表面品質、コンポーネントの完全性の面で大きな利点を提供し、導電性材料の精密で高品質な加工を必要とする産業にとって貴重なプロセスとなっている。しかし、この高度な加工技術の利点を最大限に引き出し、欠点を最小限に抑えるためには、精度、環境への影響、設備コストに関する課題を慎重に検討する必要がある。