ポジション > > ブログ

ワイヤ放電加工における表面平滑性:技術と材料への影響

9月 30, 2024

ビュー1,662

ワイヤー放電加工における表面平滑性の向上:技術と材料への影響 ワイヤー放電加工(EDM)は、従来のものと同様に、放電を利用した特殊な加工プロセスです。

ワイヤー放電加工における表面平滑性の向上:技術と材料への影響

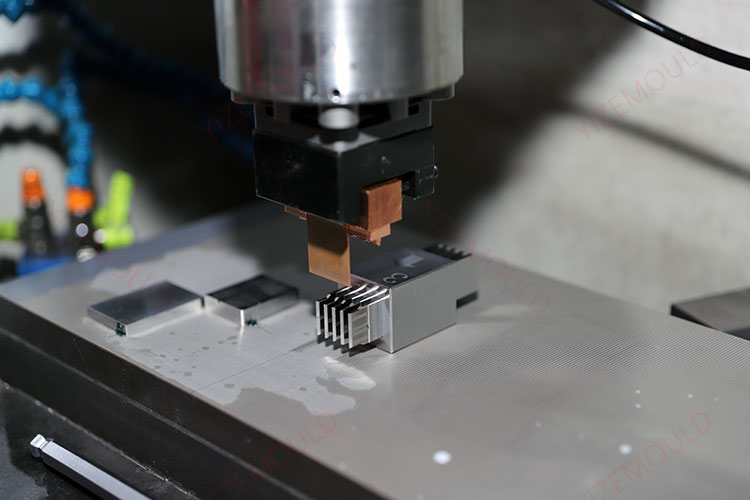

ワイヤー放電加工(EDM:Electrical Discharge Machining)は、従来のものと同様、放電を利用して材料を成形する特殊な加工プロセスである。このプロセスでは通常、加工面にオレンジピール効果に例えられるテクスチャー仕上げが残ります。ワイヤ放電加工で最適な表面平滑性を達成するには、電流、静電容量、被加工物の材質、電圧など、いくつかの重要なパラメータの影響を理解する必要があります。

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

ワイヤー放電加工における表面平滑性に影響する主な要因

- 電流とキャパシタンスの設定:

- 加工部品の表面平滑性は、一般に加工電流が増加するにつれて向上する。この相関関係は、0.25マイクロファラッドのような高い静電容量レベルで特に顕著です。

- より高い表面平滑性を得るためには、静電容量を低く設定することが望ましい。精密な表面仕上げが必要な場合は、静電容量を低めに設定することが不可欠である。

- ワーク厚さの影響:

- ワークピースの厚みも重要な役割を果たす。静電容量が高いほど、被加工物の厚みが増し、表面の平滑性が向上する傾向がある。

- より低い静電容量(0.025マイクロファラッド以下)では、被加工物の厚さが表面仕上げに与える影響はごくわずかであり、この設定ではあまり重要な要素とはならない。

- 電圧に関する考察:

- 表面品質は、加工時に使用する開放電圧にも左右される。最適な表面平滑性は通常、低い電圧設定で達成され、表面の凹凸を減らすのに役立ちます。

- 重要な相違点:

- 加工する材料の種類は、加工結果に大きく影響します。例えば、超硬合金は合金工具鋼に比べ、表面平滑性が高い傾向があります。

- 静電容量が0.25マイクロファラッドの合金工具鋼を加工する場合、表面粗さは20~30μRmaxの範囲になるが、超硬合金は10~15μRmaxの粗さを示すことがある。

- 電極材料の選択も仕上がりに影響する。タングステン・ワイヤーを使用すると、一般的に16~22μRmaxの表面平滑度が得られますが、銅ワイヤーは特定の条件下で同等の結果が得られます。

他の放電加工プロセスとの比較

ワイヤ放電加工は一般的に、従来の火花放電加工よりも優れた表面平滑性を実現します。この利点により、ワイヤー放電加工は、航空宇宙産業、自動車産業、工具製造産業など、高精度と優れた表面仕上げを必要とする用途に適しています。

結論

ワイヤーEDM加工で優れた表面平滑性を達成するには、加工パラメーターと材料の選択を慎重に検討する必要があります。電流、静電容量、電圧を最適化し、適切な材料を選択することで、メーカーは加工面の品質を大幅に向上させることができます。産業界がより高い精度とより滑らかな仕上げを求め続ける中、ワイヤーEDMにおけるこれらの変数を使いこなすことは、成功のために極めて重要です。