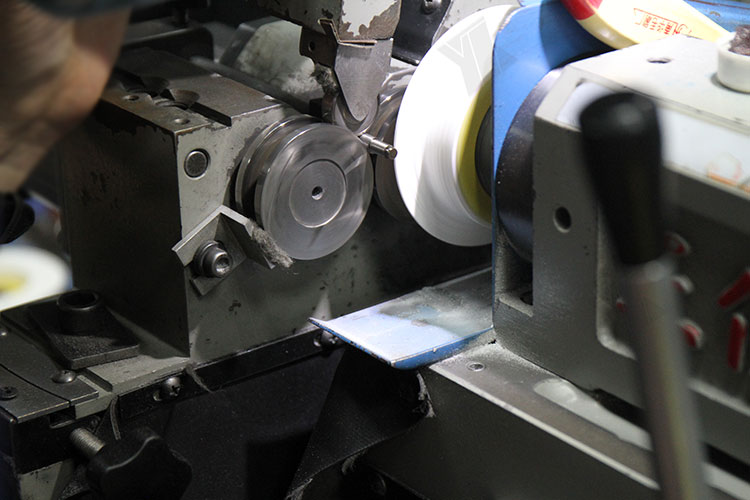

超硬加工に最適な最新砥石

安い加工工場。超硬合金は産業界で広く使われています。加工設備や熟練工に加え、砥石の存在も大きい。近年、砥石のブレークスルーがなく

金属切削工具や金型の製造に広く使用されている超硬材料は、その高い硬度、驚異的な曲げ強度、かなりの耐熱性により、独自の課題を提示しています。適切な研削砥石の選択は、超硬加工で精度を達成するために極めて重要です。研削砥石の技術が進化するにつれて、最良の選択を理解することは、生産効率と品質を大幅に向上させることができます。

1.グリーン炭化ケイ素ホイール

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

グリーンカーバイド(GC)ホイールは、鋭い切れ刃と3000~3500HVの硬度を持ち、超硬合金の研削に非常に有効です。特に以下の用途に適しています:

- 断続的な研削により、頻繁な砥石ドレッシングを必要とせず、生産効率を4倍に高めることができます。

- 研削熱を最小限に抑えながら高品質な仕上げ面を実現し、砥石の寿命を延ばします。

一般的に、これらのホイールの砥粒サイズはF46~F60、硬度はK~Lで、構造評価5~7のセラミックボンドで作られています。この組成は、厳しい条件下での効果的な研削性能と耐久性を保証します。

2.合成ダイヤモンド・ホイール

優れた性能を発揮する合成ダイヤモンドホイールは、超硬合金の研削に最適です:

- 硬度10,000HVの合成ダイヤモンドは、炭化ホウ素、炭化ケイ素、コランダムなどの他の砥粒を大きく凌駕します。

- これらの砥石は、卓越した熱伝導性(K=2000W/(m・K))と自己研磨特性で知られ、高精度研削作業に最適です。

スペック的には:

- ダイヤモンドホイールのグリットサイズは、一般的にF150~F240です。

- 使用されるボンドは通常樹脂で、砥石寿命と材料除去率の最適なバランスを確保するため、砥石濃度は100%~150%である。

- ブロンズボンドでは75%~150%、電着ボンドでは200%まで可能です。

実践的な研磨技術:

- 車輪速度は15~25m/sを推奨する。

- 研削深さは0.005~0.025mmとする。

- ワークピースの移動速度は10~20m/minで、ワークテーブルの長手方向の送り速度は0.5~1.5m/minに調整する。

- ケロシンやディーゼル油のような研削液は、研削工程を強化し、オーバーヒートを防ぐためによく使用される。

電解ダイヤモンド研磨:

- この方法は、電解電源と電解液入り導電性ダイヤモンドホイール(メタルボンド)を利用するもので、効率的で費用対効果の高い、高品質の研削オプションを提供します。

超硬精密研削のパートナー

当社は、以下の精密研削を専門としています。 超硬部品私たちは、電解ダイヤモンド研削、従来型ダイヤモンド研削、グリーンカーバイド研削などの高度な技術を駆使して、お客様のニーズにお応えします。また、放電加工(EDM)、ワイヤーEDM、CNC機械加工、研磨などの包括的なサービスも提供しています。私たちのコミットメントは、高品質で精密な設計を提供することです。 超硬部品 お客様のニーズにお応えします。お気軽にお問い合わせください。 超硬加工 が必要だ。