ポジション > > ブログ

PCD工具による超硬合金の切削

9月 30, 2024

ビュー1,665

超硬合金は、その大きな硬度と脆さを特徴とし、工具材料、金型、様々な耐摩耗部品に一般的に使用されています。従来、超硬合金は、主に研削によって成形・精錬されていました。

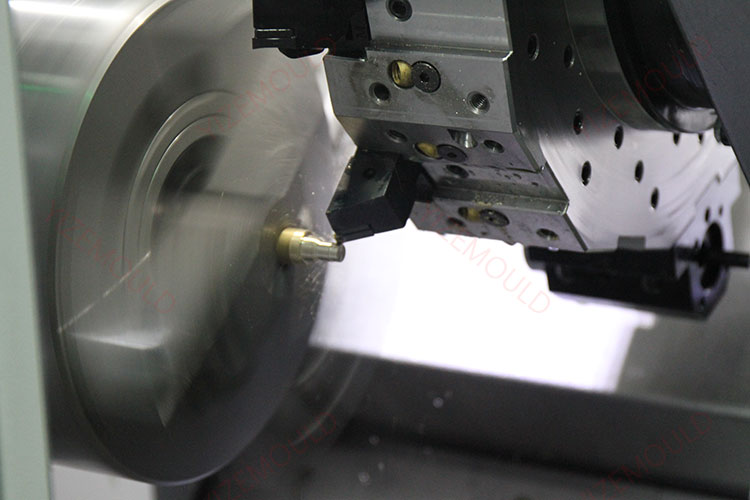

超硬合金は、その優れた硬度と脆さを特徴とし、工具材料、金型、様々な用途に一般的に使用されている。 耐摩耗部品.従来、超硬合金はその硬度から、主に研削によって成形・精錬されていた。しかし、超硬工具、特に多結晶ダイヤモンド(PCD)工具の進歩により、超硬合金の切削は効率的な代替手段となりました。ここでは、超硬合金の切削にPCD工具を使用するプロセスと利点について詳しく説明します。

超硬素材の特徴

- 高い硬度と脆さ: 超硬合金の硬度はHRA87-95(HRC67~82)で、ほとんどの焼入れ鋼よりもかなり硬い。この極端な硬度は、脆さと塑性の欠如につながり、機械的応力下でエッジが欠ける可能性があるため、機械加工に困難をもたらす。

- 粉末チップの形成: 超硬合金のもろさは、粉末状の切り屑の形成につながり、より滑らかな仕上げ面を容易にする。

- 高い熱伝導率と低い切削温度: 超硬合金の熱伝導率は17W/(m・k)~88W/(m・k)で、焼き入れ鋼の熱伝導率を大きく上回るため、切削加工時の温度が低くなる。

- 集中切断力: 超硬加工では、切削力が刃先付近に集中するため、工具摩耗、特に逃げ面摩耗が加速する。

PCD工具による超硬合金加工

超硬合金の加工にPCD工具を使用する場合、材料固有の脆さを緩和するためにいくつかの考慮事項がある:

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

- 戦略的なフィードレートの調整: 切削の入口と出口では、送り速度を下げるか、面取りを導入することで、刃先のチッピングを最小限に抑えることができる。

- 鋭い切れ味を維持する: 鋭利な刃先は、工具の劣化につながる応力集中を抑えるために極めて重要である。

- 切削液の使用: 切削油剤として灯油を使用することで、切削工程を促進し、熱を管理し、工具の摩耗を減らすことができます。

超硬加工におけるPCD工具の利点

- 金型性能の向上: PCD工具による切削は、タングステン・コバルト・カーバイド金型の表面に残留圧縮応力を発生させ、その強度と性能を向上させる。これは、従来の研削方法による高温と潜在的な損傷とは対照的です。

- 効率の向上: PCD工具は、切削効率を大幅に向上させることができ、他の加工方法と比較して、より迅速な生産速度を提供する。

- ツール寿命の向上: PCD工具は優れた耐久性を発揮し、稼動寿命を延ばし、工具交換の頻度を減らす。

結論

自動車や航空宇宙産業など、精度と耐久性が重視される産業では、超硬合金の加工にPCD工具を使用することで、生産性と品質の両方が大幅に向上します。PCD工具の技術的進歩は、従来の研削加工に代わる実行可能な選択肢を提供するだけでなく、超硬合金のような高硬度材料の加工能力を向上させます。PCD工具を採用することで、メーカーはより効率的で費用対効果の高い、高品質な生産工程を実現することができる。

さらに詳しいお問い合わせや、お客様のニーズに合わせた超硬加工ソリューションについては、当社の技術エキスパートにお気軽にお問い合わせください。最高の工具と技術で、お客様の生産を最適化するお手伝いをいたします。