マイクロフライス加工:利点、課題、応用

マイクロフライスで加工される部品のサイズ範囲は、一般的に0.1~10 mmです。マイクロフライス加工では、直径1mm以下またはそれ以下のエンドミルを使用します。フライス加工は

マイクロフライスで加工される部品のサイズ範囲は、一般的に0.1~10 mmです。マイクロフライス加工では、直径1mm以下、あるいはそれ以下のエンドミルを使用する。フライス加工は最もフレキシブルな切削方法の一つであり、マイクロフライス加工は、小型で三次元の複雑な形状の部品を多様に加工することができる。従来のフライス加工に似たメカニズムで、切削工具がワークの表面から材料を除去する、伝統的な機械加工の範疇に入る。

マイクロミーリングは高精度・高能率の加工法であり、寸法が小さく精密な複雑部品の加工を得意とする。製品の小型化・精密化が進むにつれ、加工の難易度や加工精度への要求も高まっています。微細フライス加工は、微細精密加工における重要な手法である。多様な材料に対応し、三次元の表面加工を実現するなど、独自の利点がある。この技術は、マイクロエレクトロニクス、航空宇宙、生体医工学、精密機器製造などの分野で広く応用されている。微細、複雑、高強度、高精度、マルチスケールの構造部品の加工は、従来のフライス加工との顕著な違いを示しながら、マイクロフライス加工技術に高い要求を課している。

私達の工場ビジネス:粉末冶金金型、超硬部品、粉末射出金型、プレス金型、精密金型部品を設計、開発、生産しています。Whatsapp:+8618638951317.電子メール:[email protected]、

マイクロミーリングの利点

- 材料加工における多様性:

マイクロミーリングは、多様な材料を扱うことに長けている。硬度と強度を調整した切削工具を使用することで、金属から高度なポリマーまで効率的に加工し、その適応性を発揮します。 - 複雑な3D形状に対応:

このプロセスは、メソスケールでの複雑な3次元形状の製造に特に価値がある。この能力は、機能的で精密な細部部品の製造に不可欠である。 - 高精度:

マイクロミル加工では、多結晶ダイヤモンド(PCD)や単結晶ダイヤモンドカッターなどの高度な工具を使用し、多くの場合100nmよりも微細な、驚くべき精度と優れた表面仕上げを実現します。 - 費用対効果:

フォトリソグラフィやマイクロ放電加工のような他の微細加工法と比較すると、マイクロミーリングは、特に大規模生産シナリオにおいて、より経済的であることが際立っている。

マイクロフライスへの挑戦

その利点にもかかわらず、マイクロミーリングはいくつかの技術的課題に直面している:

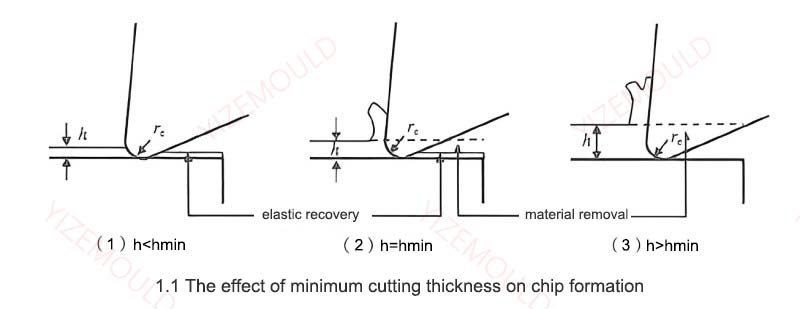

- サイズ効果:

工具と切削パラメータの寸法が、切れ刃の半径や材料の粒径に近づくと、切削の力学が大きく変化します。この変化は工具の摩耗を増加させ、欠陥の原因となり、全体的な加工品質に影響を与えます。 - 工具の製造とメンテナンス:

マイクロミルカッターの製造と切れ味維持の複雑さは、加工プロセスの完全性と品質に影響する重大な問題である。

マイクロミーリングの応用

マイクロフライス加工は、数多くの高精度産業において不可欠であり、その汎用性と重要性を浮き彫りにしている:

- 航空・宇宙:

航空機や宇宙船など、精度と部品重量が最重要視される精密部品の製造に不可欠。 - 通信技術:

電子機器の小型化と高機能化が進む中、マイクロフライス加工は、最新のスマートフォンや通信機器に不可欠な極小で複雑な部品の製造に欠かせない。 - 自動車産業:

マイクロフライス加工は、自動車システムの性能と効率を向上させるマイクロスケールの部品の製造を支援する。 - 光学とフォトニクス:

この技術はマイクロレンズやその他の光学部品の製造に不可欠であり、マイクロミーリングが提供する最高の精度が要求される。

結論

マイクロフライス加工は精密工学の要であり、小型で複雑な部品を高い精度とコスト効率で製造することができる。スマートフォンや医療機器など、産業界が小型化を追求し続ける中、マイクロミル加工の重要性はますます高まっています。しかし、この技術を発展させるためには、サイズの影響や工具のメンテナンスに関する課題への対処が不可欠であることに変わりはない。この技術を発展させるためには、サイズの影響や工具のメンテナンスに関する課題を解決することが不可欠です。 部品製造 マイクロフライス加工は、魅力的なソリューションである。