위치 > > 블로그

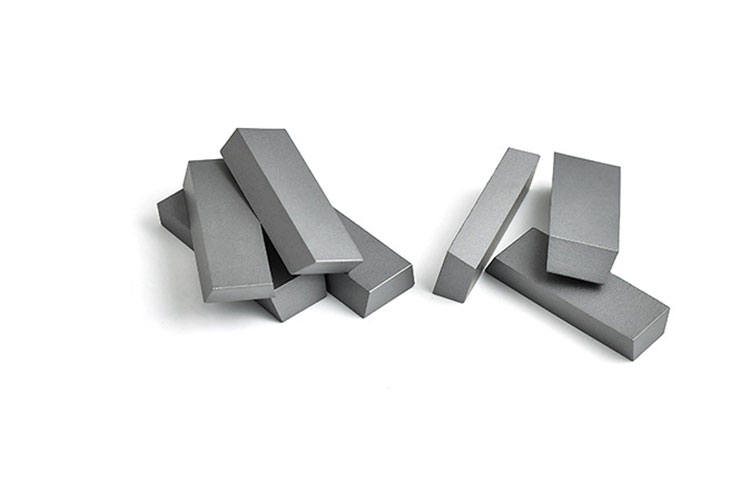

소결 텅스텐 카바이드 부품 공정

3월 06, 2025

보기: 846

I. 원료 준비 혼합 비율 원하는 경도, 인성 및 응용 분야별 요구 사항에 따라 텅스텐 카바이드(WC) 분말을 코발트(Co)와 같은 금속 바인더와 혼합합니다. 코발트 함량 [...]

I. 원재료 준비

혼합 비율

- 원하는 경도, 인성 및 용도별 요구 사항에 따라 텅스텐 카바이드(WC) 분말을 코발트(Co) 등의 금속 바인더와 혼합합니다. 코발트 함량은 일반적으로 3%에서 25%까지 다양합니다.

- 미량의 탄탈륨(TaC), 티타늄(TiC), 니오븀(NbC)을 추가하여 다양한 유형의 합금 금속을 생산합니다.

볼 밀링

- 24-48시간 동안 습식 볼 밀링 공정(알코올 또는 아세톤을 매체로 사용)을 통해 분말 입자 크기를 0.5-2.0 μm로 정제하여 균일한 혼합이 이루어지도록 합니다.

- 볼 밀링 후 원심 분리를 사용하여 용매를 제거하여 잘 흐르는 혼합 텅스텐 카바이드 분말을 얻습니다.

건조 및 과립화

- 분무 건조를 사용하여 잔류 용매를 제거하고 응집된 입자를 체로 걸러내어 입자 크기 분포가 균일한 텅스텐 카바이드 원료 분말을 얻습니다.

II. 형성 과정

누르기

- 텅스텐 카바이드 성분의 그린 컴팩트에 분말을 200-400MPa의 압력으로 프레스하여 이론 밀도의 50%-60%의 그린 컴팩트 밀도를 달성합니다.

- 파라핀 및 폴리에틸렌 글리콜(PEG)과 같은 첨가제는 성형 중에 첨가하여 탈형 성능을 향상시킬 수 있으며, 사전 소결을 통해 제거됩니다.

냉간 등방성 인쇄(CIP)

- 복잡한 모양의 텅스텐 카바이드 부품에 냉간 등방성 프레스를 사용하여 100~300MPa의 압력을 가하여 콤팩트한 밀도와 균일성을 개선합니다.

III. 소결 과정

텅스텐 카바이드 부품의 소결 공정은 4단계로 나뉘며 정밀한 온도 및 시간 제어가 필요합니다:

공장 사업: 우리는 분말 야금 금형, 초경 부품, 분말 사출 금형, 스탬핑 툴링 및 정밀 금형 부품을 설계, 개발 및 생산합니다. Whatsapp:+8618638951317. 이메일: [email protected],

| 스테이지 | 온도 범위 | 주요 기능 | 기간 |

|---|---|---|---|

| 디바인딩 및 프리인터링 | 400-800°C | 잔류 성형제 제거 및 표면 산화물 감소 | 1-2시간 |

| 고상 소결 | 800-1300°C | 입자 확산 치밀화, 초기 골격 구조 형성 | 2-4시간 |

| 액상 소결 | 1400-1600°C | 코발트가 녹아 액상을 형성하여 기공을 채워 완벽한 밀도화를 실현합니다. | 8~15시간 |

| 냉각 | 실온으로 식히기 | 재료 특성을 최적화하기 위한 저속 냉각 또는 진공 담금질 | 프로세스에 따라 다름 |

IV. 텅스텐 카바이드 부품을 위한 혁신적인 소결 기술

스파크 플라즈마 소결(SPS)

- 100-200°C/분으로 빠르게 가열하면 소결 시간이 10-30분으로 단축되고 입자 크기가 1μm 이하로 제어됩니다.

나노 복합 소결

- 고엔트로피 합금(예: Al₀.5CoCrFeNiTi₀.5)을 결합 단계로 사용하여 삼각형 프리즘 WC 입자 및 경도가 2500 HV를 초과하는 결과를 얻습니다.

V. 주요 매개변수와 성능 간의 상관관계

| 매개변수 | 일반적인 범위 | 성능에 미치는 영향 |

|---|---|---|

| 코발트 콘텐츠 | 6%-15% | 코발트 함량 증가 → 인성 증가, 내마모성 감소 |

| 소결 온도 | 1400-1550°C | 온도 상승 → 밀도는 증가하지만 입자가 거칠어질 위험이 있습니다. |

| 보유 시간 | 1-3시간(액상 단계) | 시간 부족 → 모공 잔존, 지나치게 긴 시간 → 입자 성장 |

참고:

- 텅스텐 카바이드 부품의 소결 공정은 제품 유형(공구, 금형, 내마모성 부품)에 따라 파라미터를 조정하고 직교 실험을 통한 최적화가 필요합니다.

- 생산 과정에서 수소 순도(≥99.995%)와 진공 수준(≤10-² Pa)을 엄격하게 제어하여 오염을 방지하는 것이 필수적입니다.