위치 > > 블로그

마이크로 전기 화학 가공(ECM): 장점과 과제

9월 30, 2024

보기: 1,553

마이크로 전기 화학 가공(ECM)은 전기 화학적 양극 용해를 활용하여 공구와 재료 사이의 직접적인 접촉 없이 공작물을 정밀하게 성형하는 비전통적인 가공 공정으로 주목받고 있습니다. 이 [...]

마이크로 전기 화학 가공(ECM)은 전기 화학적 양극 용해를 활용하여 공구와 소재를 직접 접촉하지 않고도 공작물을 정밀하게 가공하는 새로운 가공 공정으로 주목받고 있습니다. 이 기술은 경도와 복잡성에 관계없이 전도성 소재를 가공하는 데 특히 유리합니다.

마이크로 ECM의 장점

공장 사업: 우리는 분말 야금 금형, 초경 부품, 분말 사출 금형, 스탬핑 툴링 및 정밀 금형 부품을 설계, 개발 및 생산합니다. Whatsapp:+8618638951317. 이메일: [email protected],

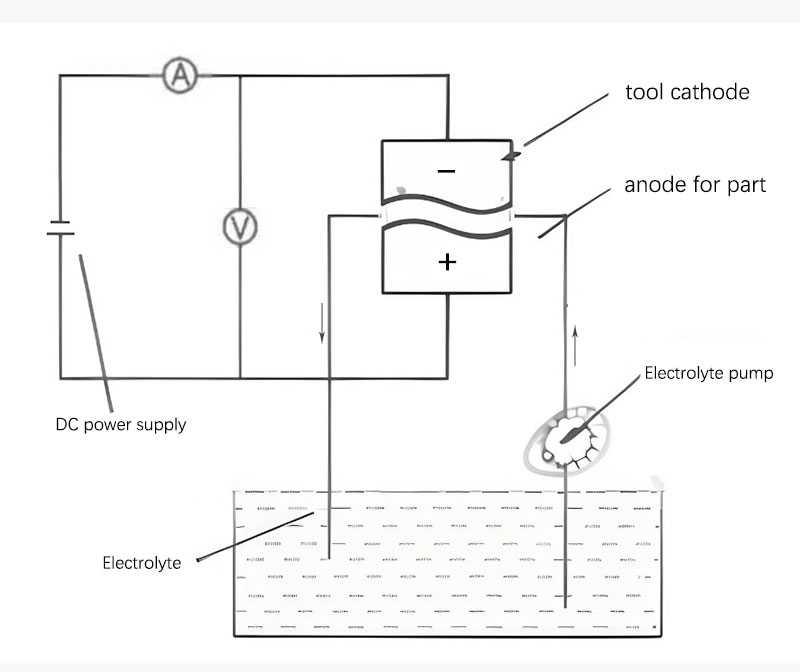

마이크로 전기 화학 가공 원리 다이어그램

- 다양한 재료 처리:

- 광범위한 범위: Micro ECM은 다음과 같은 다양한 전도성 재료를 처리할 수 있습니다. 가공하기 어려운 합금 및 탄화물의 기계적 특성과는 무관합니다.

- 고온 합금 및 스테인리스 스틸: 기존 방식으로는 가공하기 어려운 소재에 특히 효과적입니다.

- 비접촉 기술:

- 공구 마모 감소: 공구가 공작물에 물리적으로 접촉하지 않아 마모를 최소화하고 공구 수명을 연장합니다.

- 섬세한 부품에 이상적: 기계적 응력이나 변형을 유발하지 않고 벽이 얇고 쉽게 변형되는 부품을 가공하는 데 적합합니다.

- 뛰어난 표면 품질:

- 매끄러운 마감: 0.2~1.6μm의 표면 거칠기를 구현합니다.

- 열 또는 기계적 손상 없음: 이 프로세스는 열 영향 영역, 잔류 응력, 미세 균열, 버 또는 플래시를 방지하여 고품질 마감을 보장합니다.

- 효율성 및 내구성:

- 높은 절단률: Micro ECM은 빠른 가공이 가능하여 대량 생산 환경에서 유용합니다.

- 오래 지속되는 도구: 물리적 마모가 없고 음극 반응의 비침착성 특성으로 인해 공구 수명이 길어집니다.

마이크로 ECM의 과제와 한계

- 정밀도 및 제어:

- 비교 정확도: 매우 효과적이기는 하지만 마이크로 ECM은 특히 복잡한 3차원 피처의 경우 방전 가공(EDM)과 같은 공정의 정밀도를 항상 달성하지는 못할 수 있습니다.

- 제어 문제: 작은 구멍과 좁은 간격을 가공하는 것은 전해질 흐름을 제어하고 안정적인 공정 조건을 유지하기가 어렵기 때문에 어려울 수 있습니다.

- 환경 및 건강 영향:

- 오염 우려: 전해 가공의 부산물은 제대로 관리하지 않으면 환경과 인체 건강에 해로울 수 있습니다.

- 재활용 및 취급: 환경에 미치는 영향을 완화하기 위해 전해 부산물을 관리하고 재활용하기 위한 특별한 조치가 필요합니다.

- 장비 및 비용:

- 복잡한 설정: 마이크로 ECM에 필요한 장비는 복잡하고 상당한 공간이 필요합니다.

- 높은 초기 투자 비용: 마이크로 ECM 시설을 설치하는 데 드는 비용이 상당할 수 있으므로 소규모 운영에는 접근성이 제한될 수 있습니다.

마이크로 ECM의 애플리케이션

Micro ECM은 표면 마감의 무결성이 중요하고 기존 가공 방법으로 부품 품질이 저하될 수 있는 응용 분야에 특히 적합합니다. 다양한 하이테크 산업에 적용됩니다:

- 항공우주 및 방위: 복잡한 형상과 고품질 표면 요구 사항을 가진 부품을 제조합니다.

- 자동차: 디젤 엔진 연료 인젝터와 같은 고급 부품 생산.

- 마이크로 제조: 센서용 마이크로 플랫 코일 및 초소형 비행체용 소형 부품 제작.

결론

마이크로 전기화학 가공은 소재의 다양성, 표면 품질 및 부품 무결성 측면에서 상당한 이점을 제공하므로 전도성 소재의 정밀한 고품질 가공이 필요한 산업에 매우 유용한 공정입니다. 그러나 정밀도, 환경 영향 및 장비 비용과 관련된 과제는 이 첨단 가공 기술의 이점을 극대화하고 단점을 최소화하기 위해 신중한 고려가 필요합니다.