와이어 EDM 가공의 표면 평활도: 기술 및 재료 영향

와이어 EDM 가공에서 표면 평활도 향상: 기술 및 재료가 미치는 영향 와이어 EDM(방전 가공)은 기존 가공과 마찬가지로 전기 방전을 활용하여 [...]

와이어 EDM 가공에서 표면 평활도 향상: 기술 및 재료 영향

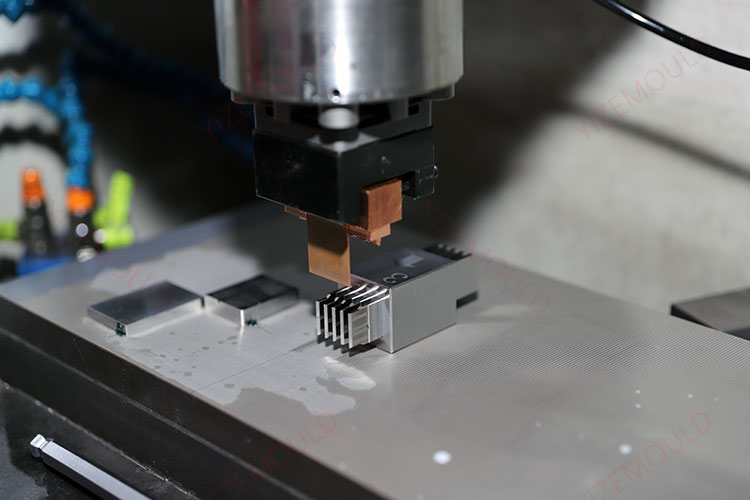

와이어 EDM(방전 가공)은 기존 가공 방식과 마찬가지로 방전을 활용하여 재료를 성형하는 특수 가공 공정입니다. 이 프로세스는 일반적으로 가공된 표면에 오렌지 껍질 효과에 비유되는 질감이 있는 마감 처리를 남깁니다. 와이어 EDM에서 최적의 표면 평활도를 달성하려면 전류, 커패시턴스, 공작물 재질, 전압 등 여러 주요 파라미터의 영향을 이해해야 합니다.

공장 사업: 우리는 분말 야금 금형, 초경 부품, 분말 사출 금형, 스탬핑 툴링 및 정밀 금형 부품을 설계, 개발 및 생산합니다. Whatsapp:+8618638951317. 이메일: [email protected],

와이어 EDM에서 표면 평활도에 영향을 미치는 주요 요인

- 전류 및 커패시턴스 설정:

- 가공된 부품의 표면 평활도는 일반적으로 가공 전류가 증가함에 따라 향상됩니다. 이러한 상관관계는 0.25 마이크로패럿과 같이 정전 용량이 높은 수준에서 특히 두드러집니다.

- 더 높은 표면 평활도를 얻으려면 커패시턴스 레벨이 낮을수록 좋습니다. 정밀한 표면 마감이 필요한 경우 커패시턴스를 낮은 값으로 설정하는 것이 필수적입니다.

- 공작물 두께의 영향:

- 공작물의 두께도 중요한 역할을 합니다. 커패시턴스가 높을수록 공작물 두께가 증가하면 표면의 매끄러움이 향상되는 경향이 있습니다.

- 낮은 커패시턴스(0.025 마이크로패럿 이하)에서는 공작물의 두께가 표면 마감에 미치는 영향이 최소화되므로 이러한 설정에서는 그다지 중요한 요소가 되지 않습니다.

- 전압 고려 사항:

- 표면 품질은 가공 중에 사용되는 개방 회로 전압에 따라 달라집니다. 일반적으로 낮은 전압 설정에서 최적의 표면 매끄러움을 얻을 수 있으며, 이는 표면 불규칙성을 줄이는 데 도움이 됩니다.

- 재료의 차이점:

- 가공되는 재료의 유형은 결과에 큰 영향을 미칩니다. 예를 들어 카바이드는 합금 공구강에 비해 표면 평활도가 더 좋은 경향이 있습니다.

- 정전용량이 0.25 마이크로패럿인 합금 공구강을 가공할 때 표면 거칠기는 20~30 μRmax 범위인 반면, 초경은 10~15 μRmax의 거칠기를 보일 수 있습니다.

- 전극 소재의 선택도 마감에 영향을 미칩니다. 텅스텐 와이어를 사용하면 일반적으로 표면 평활도가 16~22μRmax인 반면, 구리 와이어는 특정 조건에서 비슷한 결과를 얻을 수 있습니다.

다른 EDM 프로세스와의 비교

와이어 EDM 가공은 일반적으로 기존의 스파크 에로젼 가공보다 더 나은 표면 평활도를 달성합니다. 이러한 장점 때문에 항공 우주, 자동차 및 공구 제조 산업과 같이 높은 정밀도와 우수한 표면 마감이 필요한 응용 분야에서 와이어 EDM이 선호되고 있습니다.

결론

와이어 EDM 가공에서 우수한 표면 평활도를 달성하려면 가공 파라미터와 재료 선택을 신중하게 고려해야 합니다. 전류, 커패시턴스, 전압을 최적화하고 적절한 재료를 선택함으로써 제조업체는 가공된 표면의 품질을 크게 향상시킬 수 있습니다. 업계에서 더 높은 정밀도와 더 매끄러운 마감을 계속 요구함에 따라 와이어 EDM에서 이러한 변수를 마스터하는 것이 성공의 핵심이 될 것입니다.