카바이드 콜드 헤딩 다이

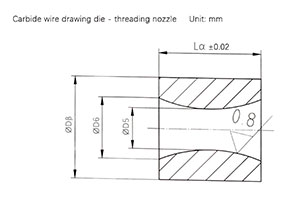

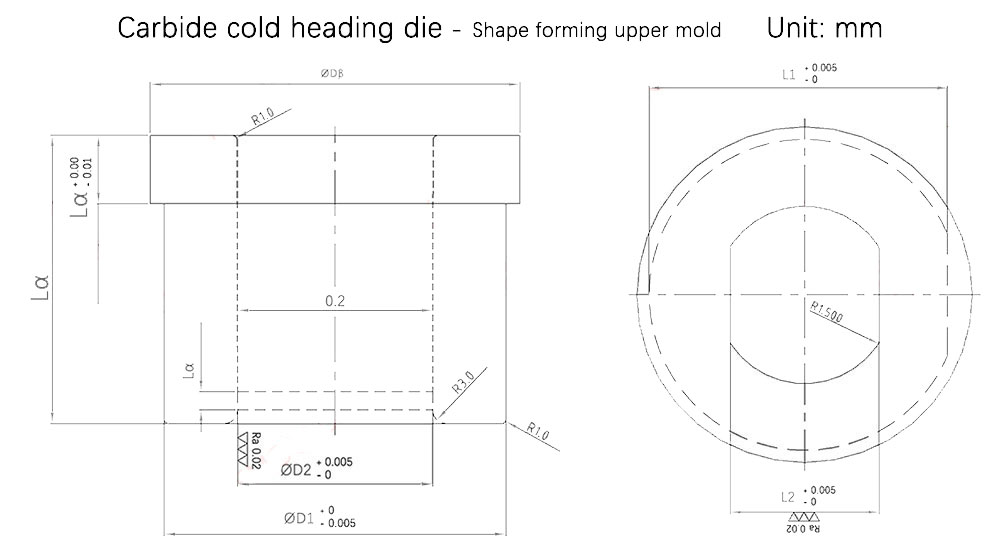

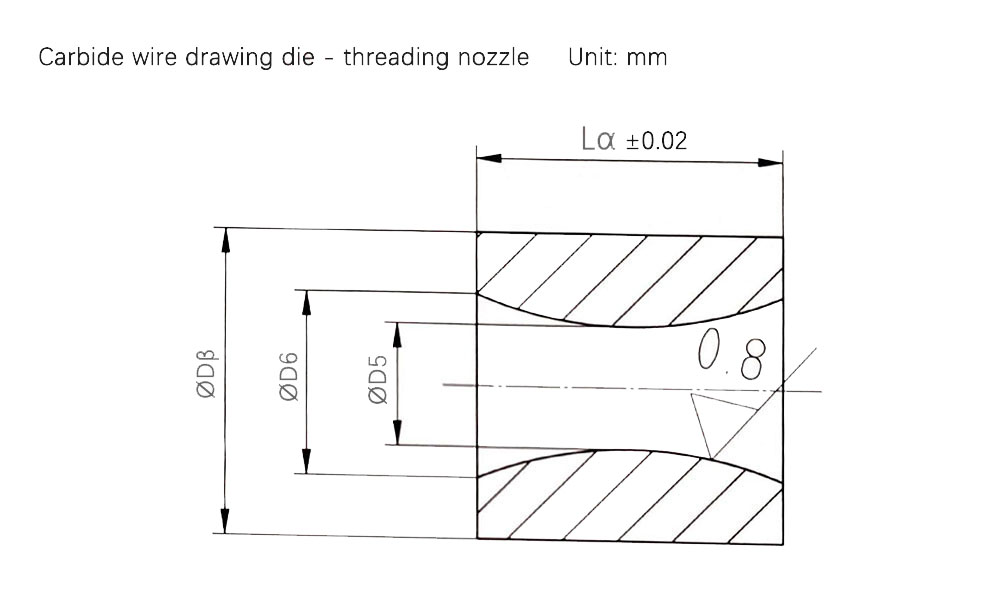

최초의 초경 냉간 헤딩 금형 사례 연구 - 형상 성형 상부 금형:

카바이드 콜드 헤딩 다이 제조 공정:

대형 제품 공정: 원통형 연삭 - 와이어 절단 - 방전.

- 정보

최초의 초경 냉간 헤딩 금형 사례 연구 - 형상 성형 상부 금형:

공장 사업: 우리는 분말 야금 금형, 초경 부품, 분말 사출 금형, 스탬핑 툴링 및 정밀 금형 부품을 설계, 개발 및 생산합니다. Whatsapp:+8618638951317. 이메일: [email protected],

카바이드 콜드 헤딩 다이 제조 공정:

- 대형 제품 공정: 원통형 연삭 - 와이어 절단 - 방전.

- 소형 제품 공정: 펀치기 - 와이어 절단 - 방전.

제작 문제

- 치수 공차가 높을수록 한쪽 면에 플러스 0.005mm가 필요하고, 마감이 높을수록 Ra 0.02가 필요합니다.

- 초경 냉간 헤딩 다이의 동심도 가공은 ±0.002mm의 공차에 도달할 수 있습니다.

- 수직 평행도는 ±0.002mm에 달할 수 있습니다.

- 거울 연마는 Ra0.015에 도달 할 수 있습니다.

- 최소 구멍 가공은 0.6mm 두께로 0.06mm에 달할 수 있습니다.

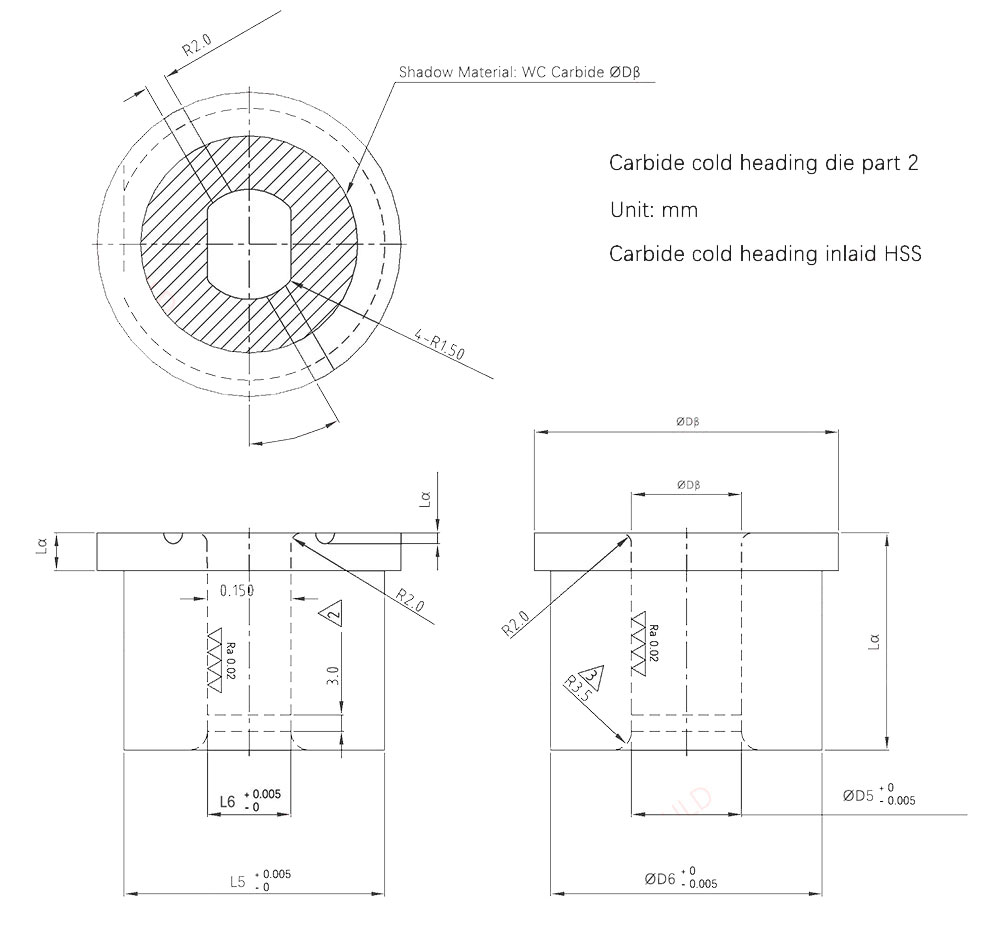

두 번째 초경 냉간 헤딩 다이 부품 연구:

제조 공정은 초경 냉간 헤딩 다이 모양을 형성하는 상부 금형의 제조 공정과 동일하며 그림자의 중간 부분이 가라 앉고 방전으로 처리해야하며 모양이 불규칙하고 각도가 복잡합니다.

세 번째 초경 콜드 헤딩 다이 부품 연구 - 초경 콜드 헤딩 인레이드 HSS

가공된 텅스텐 카바이드 부품은 콜드 헤딩 머신을 통해 고압으로 HSS 소재에 삽입됩니다.

처리 기술:

재료 준비 - 유압 프레스 - 외부 연삭 - 홀 와이어 절단 마감 - EDM - 평면 연삭 - CNC 가공(R2.0 그루브).

제조상의 어려움:

- 인레이 후 텅스텐 카바이드 부품의 성능과 경도가 지정된 범위 내에 있는지 확인합니다.

- HSS 부품의 균열을 방지하고 성능의 큰 변화를 피할 수 있습니다.

- 0.005mm의 허용 오차로 높은 정밀도를 달성합니다.

- 표면 거칠기가 Ra0.02인 텅스텐 카바이드 부품의 마감을 달성합니다.

이러한 요구 사항을 충족하기 위해 다음 단계를 수행합니다:

- 마무리하기 전에 간격을 맞추기 위해 인레이를 위한 여백을 남겨 둡니다.

- 화이트 카바이드 부품의 경도를 제어하여 필요한 사양을 충족하도록 합니다.

전반적으로 이 프로젝트는 원하는 결과를 얻기 위해 정밀 가공 및 재료 과학에 대한 세부 사항과 전문 지식에 세심한 주의를 기울여야 합니다. 이러한 단계를 따르고 적절한 기술과 장비를 사용하면 필요한 성능과 마감을 갖춘 고품질 텅스텐 카바이드 부품을 생산할 수 있습니다.

Get Mold는 전문가입니다. 카바이드 콜드 헤딩 다이 가공 2007 년에 설립 된 제조업체는 텅스텐 카바이드 부품 가공에 풍부한 경험, 많은 숙련 된 가공 엔지니어, 전체 공정을위한 가공 장비 및 0.02mm - 0.002mm 텅스텐 카바이드 제품 사이의 가공 정밀도를 보유하고 있습니다.

전문가가 질문에 답변하고 지원을 제공합니다.

관련 문서: