Positie > > BLOG

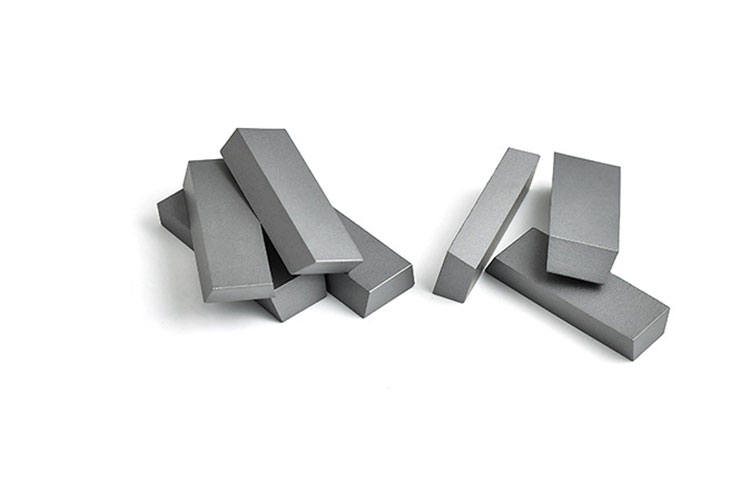

Gesinterde wolfraamcarbide onderdelen proces

maart 06, 2025

bekijken: 858

I. Grondstofvoorbereiding Mengverhouding Meng wolfraamcarbidepoeders (WC) met metalen bindmiddelen zoals kobalt (Co) volgens de gewenste hardheid, taaiheid en toepassingsspecifieke vereisten. Het kobaltgehalte [...]

I. Voorbereiding van grondstoffen

Mengverhouding

- Meng wolfraamcarbide (WC) poeders met metalen bindmiddelen zoals kobalt (Co) volgens de gewenste hardheid, taaiheid en toepassingsspecifieke eisen. Het kobaltgehalte varieert meestal van 3% tot 25%.

- Voeg sporen van tantaal (TaC), titanium (TiC) en niobium (NbC) toe om verschillende soorten gelegeerde metalen te maken.

Kogel frezen

- Gebruik een nat kogelmolenproces (met alcohol of aceton als medium) gedurende 24-48 uur om de deeltjesgrootte van het poeder te verfijnen tot 0,5-2,0 μm en zorg voor een uniforme vermenging.

- Gebruik na het kogelmalen centrifugale scheiding om het oplosmiddel te verwijderen, waardoor goed stromende gemengde wolfraamcarbidepoeders worden verkregen.

Drogen en granuleren

- Gebruik sproeidrogen om resterende oplosmiddelen te verwijderen en zeef de geagglomereerde deeltjes eruit, zodat wolfraamcarbidepoeders met een uniforme deeltjesgrootteverdeling worden verkregen.

II. Vormingsproces

Druk op

- Druk de poeders onder een druk van 200-400 MPa in groene compacten van wolfraamcarbidecomponenten om een groene compactdichtheid van 50%-60% van de theoretische dichtheid te bereiken.

- Additieven zoals paraffine en polyethyleenglycol (PEG) kunnen tijdens het vormen worden toegevoegd om de ontvormprestaties te verbeteren; ze worden verwijderd door voor te sinteren.

Koud isostatisch persen (CIP)

- Gebruik koud isostatisch persen op complex gevormde wolfraamcarbide onderdelen, waarbij een druk van 100-300 MPa wordt toegepast om de compacte dichtheid en uniformiteit te verbeteren.

III. Sinterproces

Het sinterproces voor wolfraamcarbideonderdelen is verdeeld in vier fasen, waarbij een nauwkeurige temperatuur- en tijdregeling vereist is:

Onze fabrieksactiviteiten: Wij ontwerpen, ontwikkelen en produceren poedermetallurgische matrijzen, hardmetalen onderdelen, poederspuitgietmatrijzen, stempelgereedschappen en precisiematrijsonderdelen. Whatsapp:+8618638951317. E-mail: [email protected],

| Stadium | Temperatuurbereik | Belangrijkste functie | Duur |

|---|---|---|---|

| Ontbinden en voorsinteren | 400-800°C | Restvormende middelen verwijderen en oppervlakteoxiden verminderen | 1-2 uur |

| Sinteren in vaste fase | 800-1300°C | Deeltjesdiffusieverdichting, die de initiële skeletstructuur vormt | 2-4 uur |

| Sinteren in vloeibare fase | 1400-1600°C | Kobalt smelt tot een vloeibare fase, vult poriën voor volledige verdichting | 8-15 uur |

| Koeling | Afkoelen tot kamertemperatuur | Langzaam afkoelen of vacuüm afschrikken om materiaaleigenschappen te optimaliseren | Afhankelijk van proces |

IV. Innovatieve sintertechnologieën voor wolfraamcarbide componenten

Vonk Plasma Sinteren (SPS)

- Snelle verhitting bij 100-200°C/min reduceert de sintertijd tot 10-30 minuten, waarbij de korrelgrootte onder de 1 μm blijft.

Sinteren van nanocomposieten

- Gebruik legeringen met een hogeentropie (bijv. Al₀.5CoCrFeNiTi₀.5) als bindingsfase, wat resulteert in driehoekige prismatische WC-korrels en een hardheid boven 2500 HV.

V. Correlatie tussen belangrijke parameters en prestaties

| Parameter | Typisch bereik | Effect op prestaties |

|---|---|---|

| Kobaltgehalte | 6%-15% | Verhoogd kobaltgehalte → Verhoogde taaiheid, verminderde slijtvastheid |

| Sintertemperatuur | 1400-1550°C | Verhoogde temperatuur → Hogere dichtheid, maar risico op korrelverkalking |

| Wachttijd | 1-3 uur (fase in vloeibare fase) | Onvoldoende tijd → Poriën blijven; te lange tijd → Korrelgroei |

Opmerkingen:

- Het sinterproces voor wolfraamcarbide componenten vereist parameteraanpassingen op basis van het producttype (gereedschappen, mallen, slijtvaste onderdelen) en optimalisatie via orthogonale experimenten.

- Strikte controle van de waterstofzuiverheid (≥99,995%) en vacuümniveaus (≤10-² Pa) is essentieel tijdens de productie om contaminatie te voorkomen.