De invloed van WC-korrelgrootte en Co-gehalte op de hardheid en taaiheid van wolfraamcarbide

Wolfraamcarbide (WC) is een composietmateriaal dat bestaat uit wolfraamcarbidedeeltjes en een metalen bindmiddel, meestal kobalt (Co). De eigenschappen van wolfraamcarbide, zoals hardheid, taaiheid en slijtvastheid, [...]

Wolfraamcarbide (WC) is een composietmateriaal dat bestaat uit wolfraamcarbidedeeltjes en een metalen bindmiddel, meestal kobalt (Co). De eigenschappen van wolfraamcarbide, zoals hardheid, taaiheid en slijtvastheid, worden aanzienlijk beïnvloed door twee primaire factoren: de korrelgrootte van wolfraamcarbide en de hoeveelheid kobalt in het composiet.

Wolfraamcarbide heeft verschillende toepassingen, afhankelijk van de grootte van de WC-korrel en het kobaltgehalte. Fijne en ultrafijne korrels worden gebruikt voor gecementeerde hardmetalen producten die een hoge precisie en uitstekende oppervlakteafwerking vereisen, zoals hardmetalen snijgereedschappen voor precisiebewerking en vormonderdelen. Middelgrove en grove korrels zijn meer geschikt voor ruwe bewerkingen en snijgereedschappen voor zwaar gebruik. Een hoog kobaltgehalte wordt toegepast in mijngereedschappen en bepaalde slijtdelen, terwijl een laag kobaltgehalte wordt gebruikt voor snijgereedschappen en slijtvaste coatings. Voor slijtvaste onderdelen die slijtvastheid, druksterkte en oppervlakteafwerking vereisen, worden fijne en ultrafijne WC-grondstoffen gebruikt. De specifieke eisen voor wolfraamcarbide korrelgrootte variëren afhankelijk van de specifieke toepassing van de carbide.

Onze fabrieksactiviteiten: Wij ontwerpen, ontwikkelen en produceren poedermetallurgische matrijzen, hardmetalen onderdelen, poederspuitgietmatrijzen, stempelgereedschappen en precisiematrijsonderdelen. Whatsapp:+8618638951317. E-mail: [email protected],

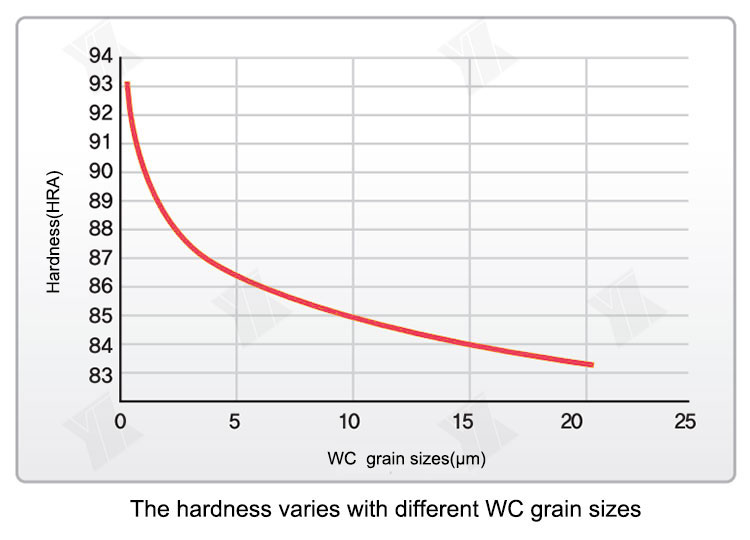

De hardheid varieert met verschillende WC-korrelgroottes.

Invloed van de korrelgrootte van WC op hardheid en taaiheid

- Hardheid:

- Kleinere korrelgrootte: Kleinere WC-korrels resulteren meestal in een hogere hardheid. Dit komt omdat fijnere korrels minder ruimte tussen hen bieden, waardoor de impact van het bindmiddel afneemt en de dichtheid van de hardmetaalfase toeneemt.

- Grotere korrelgrootte: Omgekeerd kunnen grotere korrels de totale hardheid verlagen vanwege de verhoogde aanwezigheid en het effect van het bindmiddel, dat over het algemeen zachter is dan het hardmetaal.

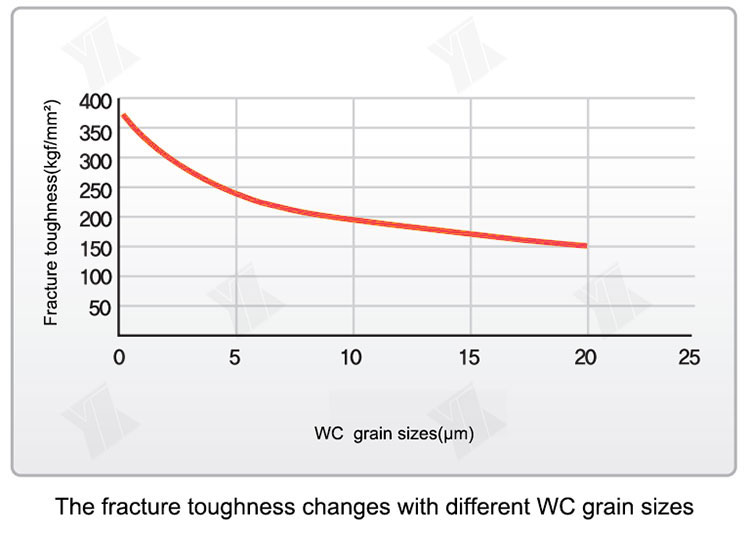

- Taaiheid:

- Kleinere korrelgrootte: Hoewel kleinere korrels de hardheid verhogen, kunnen ze soms de taaiheid verminderen omdat het materiaal brosser wordt.

- Grotere korrelgrootte: Grotere korrels vergroten de taaiheid van het materiaal door de grotere vervormbaarheid die het bindmiddel biedt. Hierdoor is het carbide beter in staat om schokken te absorberen zonder te breken.

De breuktaaiheid verandert met verschillende WC-korrelgroottes.

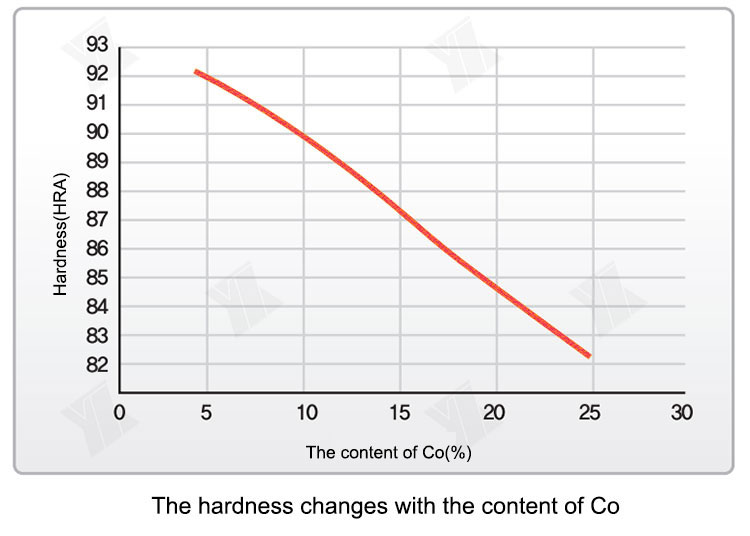

De hardheid verandert met het Co-gehalte.

Invloed van kobaltgehalte op hardheid en taaiheid

-

- Hardheid:

- Hoger kobaltgehalte: Het verhogen van het kobaltgehalte resulteert over het algemeen in een afname van de hardheid. Kobalt fungeert als bindmiddel en is zachter dan wolfraamcarbide. Meer kobalt zorgt voor een matrix die minder stijf is.

- Lager kobaltgehalte: Lagere hoeveelheden kobalt verhogen het aandeel wolfraamcarbide, dat harder is, waardoor de totale hardheid van het materiaal toeneemt.

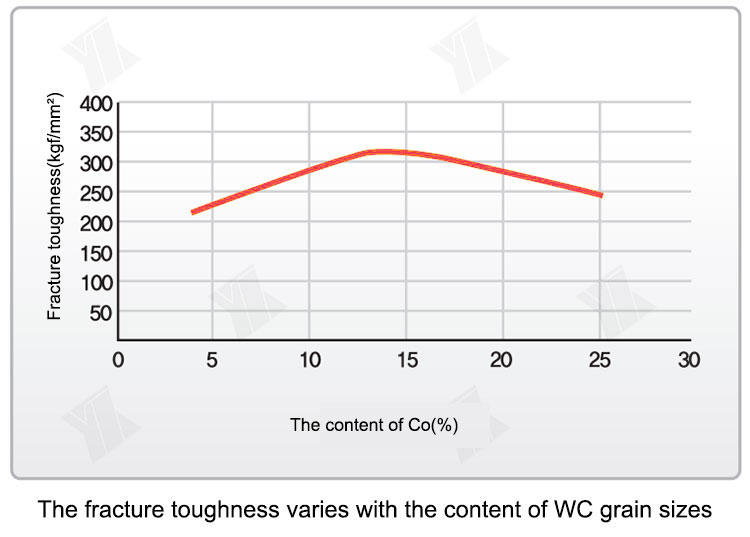

- Taaiheid:

- Hoger kobaltgehalte: Meer kobalt verbetert de taaiheid van wolfraamcarbide. De taaiheid van het metaalbindmiddel helpt om spanningen te absorberen en gelijkmatiger door het materiaal te verdelen, waardoor de kans op scheurgroei en breuk kleiner wordt.

- Lager kobaltgehalte: Minder kobalt maakt het materiaal harder maar kan de taaiheid aantasten, waardoor het gevoeliger wordt voor brosse breuken bij impact of spanning.

- Hardheid:

De breuktaaiheid varieert met het gehalte aan WC-korrelgroottes.

Toepassingen op basis van korrelgrootte en kobaltgehalte

- Fijne en ultrafijne korrels: Gebruikt bij toepassingen die een hoge precisie en uitstekende oppervlaktefinish vereisen, zoals bij het bewerken van metalen waar detail en afwerking kritisch zijn.

- Medium en grove korrels: Beter geschikt voor ruwe bewerkingen en zware snijgereedschappen waarbij taaiheid belangrijker is dan fijne details.

- Hoog kobaltgehalte: Ideaal voor toepassingen waar slagvastheid cruciaal is, zoals in mijnbouwgereedschap en bepaalde slijtdelen.

- Laag kobaltgehalte: Gebruikt in toepassingen waar hardheid en slijtvastheid van het grootste belang zijn, zoals in snijgereedschappen en slijtvaste coatings.

Conclusie

De keuze van wolfraamcarbide materiaal hangt sterk af van de specifieke eisen van de toepassing. Fabrikanten en ingenieurs moeten rekening houden met de gewenste balans tussen hardheid en taaiheid, die wordt beïnvloed door de grootte van de WC-korrel en het kobaltgehalte. Door deze parameters aan te passen, kan wolfraamcarbide worden afgestemd op de eisen van verschillende toepassingen, variërend van precisie snij-instrumenten tot robuuste mijnbouwapparatuur. Get Technology Co, Ltd, met zijn expertise in het verwerken van wolfraamcarbide onderdelengebruikt deze principes om onderdelen te leveren die voldoen aan strenge tolerantie- en prestatienormen.