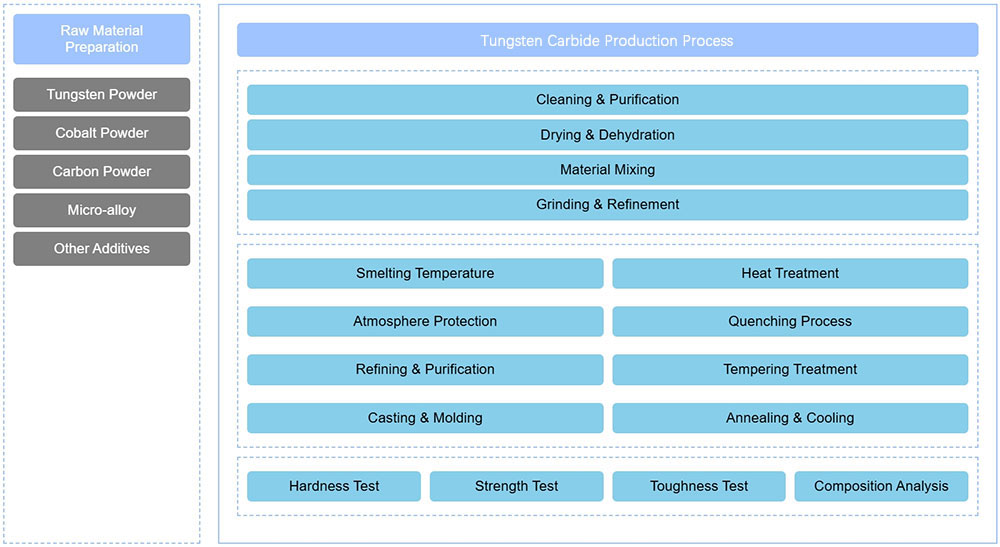

Productieproces wolfraamcarbide

De productie van wolfraamcarbide is een complex proces dat stappen omvat van de voorbereiding van grondstoffen en voorbehandeling tot smelttechnieken en het testen van de productprestaties. Elk van deze stappen is [...]

De productie van wolfraamcarbide is een complex proces dat stappen omvat van de voorbereiding van grondstoffen en voorbehandeling tot smelttechnieken en het testen van de productprestaties. Elk van deze stappen is weer onderverdeeld in verschillende subprocessen. De voorbereiding en voorbehandeling van grondstoffen leggen de basis voor de prestaties van de legering, door te zorgen voor minimale onzuiverheden door nauwkeurige dosering en grondige reiniging. Vervolgens vereisen de smelt- en gietprocessen een nauwkeurige controle van de smeltparameters en een nauwgezette bewaking van de smeltstroom en stolling om uniforme en dichte gietstukken te produceren. De warmtebehandelings- en bewerkingsfasen verfijnen de microstructuur van de legering verder en verbeteren de mechanische eigenschappen. In de kwaliteitsinspectie en prestatietests worden geavanceerde analysemethoden gebruikt om de chemische samenstelling, fysische eigenschappen en microstructuur van de wolfraamcarbide legering uitgebreid te evalueren, zodat elke partij producten aan hoge normen voldoet.

Onze fabrieksactiviteiten: Wij ontwerpen, ontwikkelen en produceren poedermetallurgische matrijzen, hardmetalen onderdelen, poederspuitgietmatrijzen, stempelgereedschappen en precisiematrijsonderdelen. Whatsapp:+8618638951317. E-mail: [email protected],

Selectie en dosering van grondstoffen

Bij de bereiding van wolfraamcarbide legeringen zijn de selectie van grondstoffen en nauwkeurige proportionering cruciale basisstappen. De primaire grondstoffen omvatten hoogzuiver wolfraampoeder, kobaltpoeder en een geschikte hoeveelheid koolstofpoeder, samen met sporen van andere legeringselementen zoals nikkel-, mangaan- en siliciumpoeders. Deze grondstoffen moeten strikt voldoen aan de industrienormen, afkomstig zijn van gerenommeerde leveranciers en worden onderworpen aan strenge inspecties en tests om een laag gehalte aan onzuiverheden en een uniforme deeltjesgrootteverdeling te garanderen, zodat ze voldoen aan de specifieke vereisten van de legering.

Tijdens de ontwerpfase van het proportioneren moeten technici de componenten nauwkeurig berekenen en mengen op basis van de verwachte prestatie-indicatoren, toepassingsscenario's en vereisten voor het productieproces. Om bijvoorbeeld de hardheid en slijtvastheid te verbeteren, kan het wolfraamgehalte worden verhoogd; om de taaiheid en bewerkbaarheid van de legering te verbeteren, kan het kobaltgehalte worden verhoogd. Daarnaast moet ook rekening worden gehouden met de invloed van andere elementen op de algehele prestaties.

Reinigen en drogen van grondstoffen

Voordat de grondstoffen worden gemengd, moeten ze een strenge voorbehandeling ondergaan, waarbij ze worden gereinigd en gedroogd. Deze stap is bedoeld om olievlekken, oxiden en andere schadelijke onzuiverheden grondig te verwijderen van de grondstofoppervlakken die de productkwaliteit kunnen aantasten. Bij het reinigen worden ultrasoon reinigen en chemische reinigingsmethoden vaak gecombineerd. Ultrasoon reinigen maakt gebruik van hoogfrequente trillingen om de grondstofdeeltjes tegen elkaar te laten botsen en wrijven, waardoor hardnekkig vuil dat aan het oppervlak vastzit effectief wordt verwijderd. Bij chemische reiniging worden specifieke oplosmiddelen en katalysatoren onder gecontroleerde temperatuur en druk gebruikt om te reageren met verontreinigingen en deze op te lossen.

Na het reinigingsproces moeten de grondstoffen worden gedroogd om de aanwezigheid van vocht te voorkomen, wat tijdens het smelten zou kunnen leiden tot defecten zoals gasporiën of insluitingen. Het drogen wordt meestal uitgevoerd met hete luchtstroom- of vacuümdroogapparatuur, met gecontroleerde temperatuur en tijd om een grondige verwijdering van vocht te garanderen en tegelijkertijd oxidatie of agglomeratie van grondstoffen door overmatig drogen te voorkomen. Alleen na een dergelijke zorgvuldige en zorgvuldige voorbereiding van de grondstoffen kan de resulterende legering van wolfraamcarbide uitstekende kwaliteit en stabiele prestaties leveren.

Smelten en gieten van legeringen

Instellen van smeltprocesparameters

Het smelten van legeringen is een kritieke stap in de productie van wolfraamcarbide legeringen. Voordat het smeltproces begint, moet een reeks belangrijke smeltparameters zorgvuldig worden ingesteld op basis van de kenmerken van de grondstoffen, de chemische samenstelling en de omstandigheden van de apparatuur. De smelttemperatuur is een belangrijke factor en moet voldoende hoog worden ingesteld om ervoor te zorgen dat alle componenten in de grondstoffen volledig worden gesmolten en grondig worden gemengd om een homogene smelt van de legering te vormen. Een ideale smelttemperatuur minimaliseert ook de vorming van gasporiën en insluitingen, waardoor de kwaliteit en prestaties van het eindproduct verbeteren.

Naast de smelttemperatuur is ook het beheersen van de atmosfeer van cruciaal belang. Oxidatie en nitridatie zijn belangrijke factoren die de prestaties en kwaliteit van de legering aantasten. Daarom moeten de samenstelling en druk van de ovenatmosfeer nauwkeurig worden geregeld. De smelttijd moet ook redelijk worden ingesteld op basis van de specifieke samenstelling en gewenste prestaties van de legering. Onvoldoende tijd kan leiden tot onvolledig smelten of ongelijkmatige menging, waardoor ontmenging van componenten ontstaat, terwijl een te lange tijd kan leiden tot overmatige korrelgroei, wat een negatieve invloed heeft op de mechanische eigenschappen en microstructuur van het materiaal.

Controle smeltproces

Tijdens het smeltproces is een reeks nauwgezette handelingen en controlemaatregelen nodig om de homogeniteit en thermische stabiliteit van de smelt te garanderen. Continu roeren vergemakkelijkt het smelten en mengen van grondstoffen aanzienlijk.

Gieten en koelen

Na het smeltproces is de volgende cruciale stap het gieten. In dit stadium wordt de smelt van de legering op hoge temperatuur snel en nauwkeurig in mallen gegoten die van tevoren zorgvuldig zijn ontworpen en voorbereid. De mallen moeten niet alleen een uitstekende weerstand tegen hoge temperaturen en een nauwkeurige dimensionale controle hebben, maar ook een goede thermische geleidbaarheid en gematigde thermische uitzettingscoëfficiënten. Dit zorgt voor een gelijkmatige warmteoverdracht en gecontroleerde koeling tijdens het gietproces. Gangbare matrijsmaterialen zijn zandmallen, metalen mallen, keramische mallen of andere gespecialiseerde materialen. Bovendien moeten de gietsnelheid en afkoelsnelheid strak geregeld worden.

Warmtebehandeling en machinale bewerking

Warmtebehandeling is een essentiële techniek voor het verbeteren van de microstructuur en de prestaties van wolfraamcarbide legeringen. Afhankelijk van de specifieke toepassingseisen van het product kunnen verschillende warmtebehandelingsprocessen worden toegepast voor optimalisatie, zoals afschrikken, ontlaten en gloeien.

Kwaliteitsinspectie en prestatietests

Chemische samenstellingsanalyse

De analyse van de chemische samenstelling is een fundamentele stap in de kwaliteitscontrole van wolfraamcarbide legeringen. Hierbij wordt de inhoud van belangrijke elementen zoals wolfraam, kobalt en nikkel nauwkeurig gemeten, terwijl onzuiverheden zoals zwavel en fosfor strikt worden gecontroleerd.

Testen van fysieke prestaties

Het testen van fysieke prestaties is een kritische methode voor het evalueren van de eigenschappen van wolfraamcarbide legeringen. Deze tests omvatten, maar zijn niet beperkt tot, hardheid, treksterkte, vloeigrens, slagvastheid, vermoeiingssterkte en wrijvingscoëfficiënt.

Microstructuur Observatie

Microstructuurobservatie is een belangrijk middel om de interne structuur en prestaties van wolfraamcarbide legeringen te begrijpen. Door de microstructuur te analyseren kan inzicht worden verkregen in kenmerken zoals korrelmorfologie, korrelgrootte, -verdeling en fasesamenstelling.