Dureza do carboneto de tungsténio vs diamante vs outros materiais de elevada dureza

A dureza do carboneto de tungsténio pode atingir uma gama de 89 a 95 HRA, o que corresponde aproximadamente a 69 a 82 HRC. A sua dureza Mohs é de cerca de 9, e a sua [...]

A dureza do carboneto de tungsténio pode atingir uma gama de 89 a 95 HRA, o que corresponde a aproximadamente 69 a 82 HRC. A sua dureza Mohs é de cerca de 9, e a sua dureza Vickers é de aproximadamente 2400 Hv.

Na seleção e utilização de materiais de elevada dureza, o carboneto de tungsténio ganhou uma aplicação generalizada devido ao seu desempenho e relação custo-eficácia. Abaixo, a dureza Mohs e a dureza Vickers desses materiais de alta dureza serão listadas para comparação.

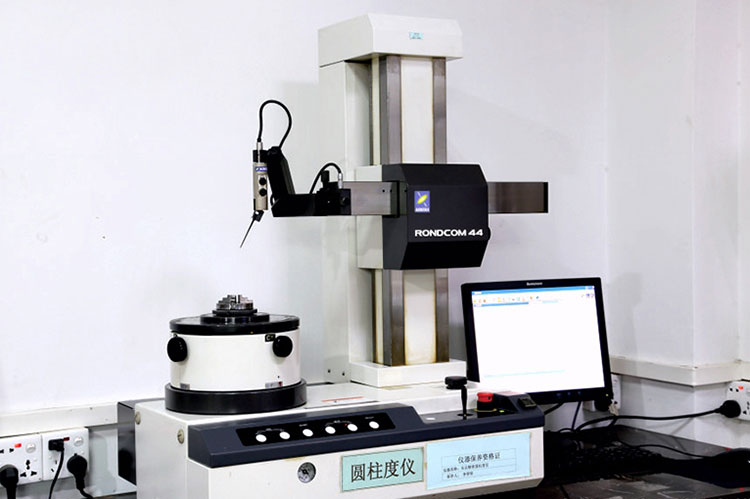

A nossa atividade na fábrica: Nós projetamos, desenvolvemos e produzimos moldes de metalurgia do pó, peças de metal duro, moldes de injeção de pó, ferramentas de estampagem e peças de molde de precisão. Whatsapp:+8618638951317. Email: [email protected],

Análise comparativa da dureza

1. Diamante

- Dureza de Mohs: 10

- Dureza Vickers: Aproximadamente 10.000 Hv

2. Nitreto de boro cúbico (cBN)

- Dureza de Mohs: 9-10

- Dureza Vickers: Aproximadamente 4.500-5.000 Hv

3. Carboneto de silício (SiC)

- Dureza de Mohs: 9-9.5

- Dureza Vickers: Aproximadamente 2.400-2.800 Hv

4. Diboreto de titânio (TiB2)

- Dureza de Mohs: Aproximadamente 9-9,5

- Dureza Vickers: Aproximadamente 3.000-3.500 Hv

5. Nitreto de silício (Si3N4)

- Dureza de Mohs: Aproximadamente 9

- Dureza Vickers: Aproximadamente 1.800-2.200 Hv

6. Carboneto de boro (B4C)

- Dureza de Mohs: Aproximadamente 9-9,5

- Dureza Vickers: Aproximadamente 3.000 Hv

7. Carboneto de tungsténio (WC)

- Dureza de Mohs: Aproximadamente 9

- Dureza Vickers: Aproximadamente 2.400 Hv

8. Óxido de alumínio (Al2O3)

- Dureza de Mohs: 9

- Dureza Vickers: Aproximadamente 2.100-2.200 Hv

9. Diboreto de alumínio (AlB2)

- Dureza de Mohs: Dados não disponíveis normalmente

- Dureza Vickers: Aproximadamente 2.500 Hv

Domínios de aplicação

Cada um destes materiais encontra o seu nicho com base na dureza, estabilidade térmica e propriedades mecânicas:

- Diamante: Utilizado principalmente no corte de precisão, microperfuração e abrasivos de alta qualidade.

- Nitreto de Boro Cúbico: Ideal para maquinar aços endurecidos e revestimentos resistentes ao desgaste devido à sua estabilidade térmica.

- Carboneto de silício e diboreto de titânio: Comum em aplicações que exigem resistência a altas temperaturas e resistência ao desgaste.

- Nitreto de silício e carboneto de boro: Utilizado em cerâmicas avançadas e armaduras balísticas.

- Carboneto de tungsténio: Extensivamente utilizado na produção de ferramentas de corte industriais, ferramentas de exploração mineira e peças de desgaste.

- Óxido de alumínio e diboreto de alumínio: Utilizado em aplicações abrasivas e refractárias.

Aspectos económicos e de custos

O custo destes materiais pode variar significativamente, influenciando a sua adoção em várias indústrias:

- Diamante: O custo elevado limita a sua utilização a aplicações especializadas.

- Nitreto de boro cúbico e carboneto de silício: Oferecem um bom equilíbrio entre custo e desempenho, tornando-os adequados para aplicações mais vastas.

- Carboneto de tungsténio: Conhecido pela sua excelente relação custo/desempenho, particularmente em aplicações a granel como as ferramentas.

Vantagens e desvantagens

Cada material apresenta vantagens e limitações únicas:

- Carboneto de tungsténio: Embora seja incrivelmente duro e resistente ao desgaste, é também frágil e não é adequado para aplicações que envolvam grande impacto ou choque.

- Diamante: Oferece uma dureza e uma capacidade de corte inigualáveis, mas é caro e menos resistente ao impacto.

- Nitreto de Boro Cúbico: Proporciona uma excelente dureza e resistência térmica, mas tem um custo mais elevado do que os materiais mais convencionais.

Conclusão

A seleção do material certo para uma aplicação específica envolve o equilíbrio entre dureza, custo e propriedades específicas do material. O carboneto de tungsténio surge frequentemente como a escolha preferida devido à sua robustez em ambientes industriais, embora cada material possa ser o mais adequado, dependendo dos requisitos específicos da aplicação.

Sugestão de debate: Quais são as suas experiências com estes materiais? A que propriedades dá prioridade para as suas necessidades específicas? Partilhe as suas ideias e vamos discutir as melhores aplicações para estes materiais de elevada dureza.