Qual é o processo de fabrico do bocal de carboneto?

Fábrica barata. O processo de fabrico do bocal de carboneto de aço de tungsténio envolve várias fases, incluindo a seleção de material, sinterização, corte, CNC, WEDM, EDM, moagem e tratamento de superfície.

O processo de fabrico dos bicos de carboneto de tungsténio consiste em várias etapas, incluindo a seleção do material, a sinterização (necessária para dimensões especiais), o corte da forma (utilizando o corte rápido de fio para o molde), a prensa de punção, CNC, WEDM, EDM, a retificação cilíndrica interna e externa, a retificação da superfície de carboneto de tungsténio, prensas hidráulicas, etc. Dependendo das diferentes formas e requisitos dos bicos de carboneto de tungsténio, são selecionadas várias combinações de processos, exigindo normalmente engenheiros profissionais para organizar os processos. As etapas gerais de maquinagem podem ser consultadas em estudos de caso, com três exemplos diferentes de maquinagem de bicos de carboneto de tungsténio. Segue-se um resumo do processo.

1. Seleção de materiais

- Composição: O processo começa com a seleção de carboneto de tungsténio de alta qualidade, um composto de tungsténio e carbono. Muitas vezes, o carboneto de tungsténio para bicos é misturado com cobalto ou níquel, que actua como aglutinante e melhora as propriedades mecânicas do material. A composição típica varia entre 6% e 30% destes metais aglutinantes.

- Garantia de qualidade: As matérias-primas são rigorosamente testadas para garantir a pureza e a consistência, cruciais para as propriedades finais dos bicos.

2. Sinterização

- Corte: Em primeiro lugar, utilize uma máquina EDM de fio rápido para processar hastes ou placas, cortando os blocos de carboneto de tungsténio com um tamanho adequado.

- Sinterização: Os bicos de carboneto de tungsténio de grandes dimensões utilizam o processo de sinterização quando não estão disponíveis barras ou folhas de carboneto de tungsténio de dimensões adequadas. As peças de carboneto de tungsténio são geralmente sinterizadas, uma forma de tratamento térmico que envolve o aquecimento dos pós de carboneto compactados a uma temperatura abaixo do ponto de fusão. A sinterização aumenta a sua resistência e dureza através da ligação dos grãos de metal.

- Ambientes controlados: O processo de tratamento térmico é cuidadosamente controlado para evitar quaisquer deformações e para atingir as propriedades mecânicas desejadas, como a dureza e a tenacidade.

3. Corte e modelação

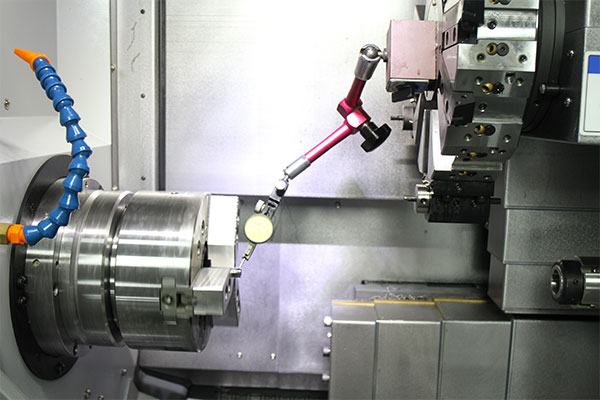

- Maquinação de precisão: Utilizando maquinaria CNC avançada, as peças em bruto de carboneto de tungsténio são cortadas e moldadas de acordo com especificações precisas. São utilizadas técnicas como o torneamento, a fresagem, a perfuração, a retificação, a WEDM e, por vezes, a EDM (maquinagem por descarga eléctrica).

- Precisão dimensional: Esta fase é fundamental para garantir que os bicos cumprem as dimensões exactas exigidas para aplicações específicas, o que é essencial para a funcionalidade dos bicos na sua utilização final.

4. Tratamento de superfície

- Técnicas de acabamento: Após a sinterização, os bicos são submetidos a vários tratamentos de superfície para melhorar a sua resistência ao desgaste e à corrosão. Isto pode incluir CVD (Deposição Química de Vapor), PVD (Deposição Física de Vapor) e outros revestimentos que melhoram o desempenho.

- Polimento e retificação: Os bicos são também polidos e rectificados para obter uma superfície lisa, o que é crucial para minimizar a fricção e o desgaste em aplicações práticas.

5. Controlo de qualidade e testes

- Inspeção: Cada bocal é inspeccionado quanto à precisão dimensional, qualidade da superfície e desempenho geral. É utilizado equipamento avançado de medição e teste para garantir que cada peça cumpre os rigorosos padrões exigidos.

- Teste de desempenho: São efectuados testes funcionais, incluindo testes de fluxo e testes de esforço, para garantir que os bicos têm um bom desempenho nas condições de funcionamento previstas.

A nossa atividade na fábrica: Nós projetamos, desenvolvemos e produzimos moldes de metalurgia do pó, peças de metal duro, moldes de injeção de pó, ferramentas de estampagem e peças de molde de precisão. Whatsapp:+8618638951317. Email: [email protected],

Conclusão

O processo de fabrico de bicos de carboneto de tungsténio é complexo e exige elevados níveis de especialização em metalurgia e engenharia de precisão. Cada fase do processo desempenha um papel crucial na determinação da qualidade e do desempenho do produto final. Estes bicos são essenciais em aplicações onde é necessária uma elevada resistência ao desgaste, durabilidade e desempenho preciso, fazendo com que o seu meticuloso processo de produção valha bem o esforço.