Processo de produção de carboneto de tungsténio

A produção de carboneto de tungsténio é um processo complexo que engloba etapas que vão desde a preparação da matéria-prima e o pré-tratamento até às técnicas de fundição e aos testes de desempenho do produto. Cada uma destas fases é [...]

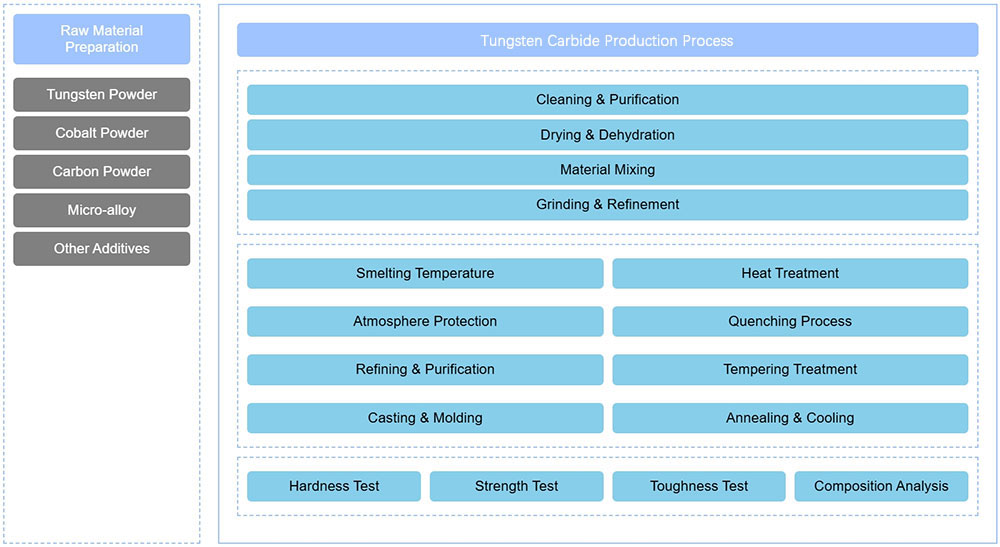

A produção de carboneto de tungsténio é um processo complexo que engloba etapas desde a preparação da matéria-prima e o pré-tratamento até às técnicas de fundição e ao ensaio do desempenho do produto. Cada uma destas fases está ainda dividida em vários subprocessos. A preparação e o pré-tratamento das matérias-primas estabelecem as bases para o desempenho da liga, assegurando o mínimo de impurezas através de uma dosagem precisa e de uma limpeza minuciosa. Subsequentemente, os processos de fundição e de vazamento exigem um controlo preciso dos parâmetros de fundição e uma monitorização rigorosa do fluxo de fusão e da solidificação para produzir peças fundidas uniformes e densas. As fases de tratamento térmico e maquinagem aperfeiçoam ainda mais a microestrutura da liga, melhorando as suas propriedades mecânicas. Nas fases de inspeção da qualidade e de testes de desempenho, são utilizados métodos analíticos avançados para avaliar exaustivamente a composição química, as propriedades físicas e a microestrutura da liga de carboneto de tungsténio, assegurando que cada lote de produtos satisfaz normas elevadas.

A nossa atividade na fábrica: Nós projetamos, desenvolvemos e produzimos moldes de metalurgia do pó, peças de metal duro, moldes de injeção de pó, ferramentas de estampagem e peças de molde de precisão. Whatsapp:+8618638951317. Email: [email protected],

Seleção e doseamento de matérias-primas

Na preparação de ligas de carboneto de tungsténio, a seleção de matérias-primas e a proporção precisa são passos fundamentais. As matérias-primas primárias incluem pó de tungsténio de elevada pureza, pó de cobalto e uma quantidade adequada de pó de carbono, juntamente com vestígios de outros elementos de liga, como o níquel, o manganês e o silício em pó. Estas matérias-primas têm de cumprir rigorosamente as normas da indústria, ser provenientes de fornecedores de renome e ser submetidas a inspecções e testes rigorosos para garantir um baixo teor de impurezas e uma distribuição uniforme do tamanho das partículas, cumprindo os requisitos específicos da liga.

Durante a fase de conceção do doseamento, os técnicos devem calcular e misturar com precisão os componentes de acordo com os indicadores de desempenho esperados, os cenários de aplicação e os requisitos do processo de produção. Por exemplo, para melhorar a dureza e a resistência ao desgaste, o teor de tungsténio pode ser aumentado; enquanto que para melhorar a dureza e a maquinabilidade da liga, o teor de cobalto pode ser adequadamente aumentado. Além disso, a influência de outros elementos no desempenho global também deve ser considerada.

Limpeza e secagem de matérias-primas

Antes da mistura, as matérias-primas têm de ser submetidas a processos rigorosos de limpeza e secagem. Este passo tem como objetivo remover completamente as manchas de óleo, óxidos e outras impurezas nocivas das superfícies das matérias-primas que possam afetar a qualidade do produto. As operações de limpeza combinam frequentemente a limpeza por ultra-sons e os métodos de limpeza química. A limpeza por ultra-sons emprega vibrações de alta frequência para fazer com que as partículas de matéria-prima colidam e se esfreguem umas contra as outras, removendo eficazmente a sujidade persistente aderida às suas superfícies. A limpeza química envolve a utilização de solventes e catalisadores específicos sob condições controladas de temperatura e pressão para reagir e dissolver os contaminantes.

Após o processo de limpeza, as matérias-primas devem ser secas para evitar a presença de humidade, que poderia provocar defeitos como poros de gás ou inclusões durante a fundição. A secagem é normalmente efectuada utilizando equipamento de secagem por fluxo de ar quente ou por vácuo, com temperatura e tempo controlados para garantir a remoção completa da humidade, evitando a oxidação ou aglomeração das matérias-primas devido a uma secagem excessiva. Só após uma preparação tão meticulosa e cuidadosa das matérias-primas é que a liga de carboneto de tungsténio resultante pode apresentar uma excelente qualidade e um desempenho estável.

Fundição e fundição de ligas

Definição dos parâmetros do processo de fundição

A fundição de ligas é uma etapa crítica na produção de carboneto de tungsténio ligas. Antes de iniciar o processo de fundição, é necessário definir cuidadosamente uma série de parâmetros-chave de fundição com base nas caraterísticas das matérias-primas, na composição química e nas condições do equipamento. A temperatura de fusão é um fator essencial e deve ser suficientemente elevada para garantir que todos os componentes das matérias-primas são completamente fundidos e misturados para formar uma liga homogénea. Uma temperatura de fusão ideal também minimiza a formação de poros e inclusões de gás, melhorando assim a qualidade e o desempenho do produto final.

Para além da temperatura de fusão, o controlo da atmosfera é também crucial. A oxidação e a nitridação são factores importantes que degradam o desempenho e a qualidade da liga. Por conseguinte, a composição e a pressão da atmosfera do forno devem ser controladas com precisão. O tempo de fundição também deve ser razoavelmente definido de acordo com a composição específica e o desempenho desejado da liga. Um tempo insuficiente pode levar a uma fusão incompleta ou a uma mistura desigual, causando a segregação dos componentes, enquanto um tempo excessivo pode resultar num crescimento excessivo do grão, afectando negativamente as propriedades mecânicas e a microestrutura do material.

Controlo do processo de fundição

Durante o processo de fundição, é necessária uma série de operações meticulosas e de medidas de controlo para garantir a homogeneidade e a estabilidade térmica da fusão. A agitação contínua facilita grandemente a fusão e a mistura das matérias-primas.

Fundição e arrefecimento

Após a conclusão do processo de fundição, o passo seguinte é crucial: a fundição. Durante esta fase, a liga fundida a alta temperatura é rápida e precisamente vertida em moldes que foram cuidadosamente concebidos e preparados com antecedência. Os moldes devem não só possuir uma excelente resistência a altas temperaturas e um controlo dimensional preciso, mas também apresentar uma boa condutividade térmica e coeficientes de expansão térmica moderados. Isto assegura uma transferência de calor uniforme e um arrefecimento controlado durante o processo de fundição. Os materiais de molde comuns incluem moldes de areia, moldes metálicos, moldes de cerâmica ou outros materiais especializados. Além disso, a velocidade de fundição e a taxa de arrefecimento devem ser rigorosamente controladas.

Tratamento térmico e maquinagem

O tratamento térmico é uma técnica essencial para melhorar a microestrutura e o desempenho das ligas de carboneto de tungsténio. Dependendo dos requisitos específicos de aplicação do produto, podem ser utilizados vários processos de tratamento térmico para otimização, como a têmpera, o revenido e o recozimento.

Inspeção de qualidade e testes de desempenho

Análise da composição química

A análise da composição química é um passo fundamental no controlo de qualidade da liga de carboneto de tungsténio. Isto envolve a medição exacta do conteúdo de elementos-chave como o tungsténio, o cobalto e o níquel, ao mesmo tempo que se controla rigorosamente os elementos de impureza como o enxofre e o fósforo.

Testes de desempenho físico

Os ensaios de desempenho físico são um método crítico para avaliar as propriedades das ligas de carboneto de tungsténio. Estes ensaios incluem, entre outros, a dureza, a resistência à tração, a resistência ao escoamento, a resistência ao impacto, a resistência à fadiga e o coeficiente de atrito.

Observação da microestrutura

A observação da microestrutura é um meio importante para compreender a estrutura interna e o desempenho das ligas de carboneto de tungsténio. Através da análise da microestrutura, é possível obter informações sobre caraterísticas como a morfologia do grão, a dimensão do grão, a distribuição e a composição das fases.