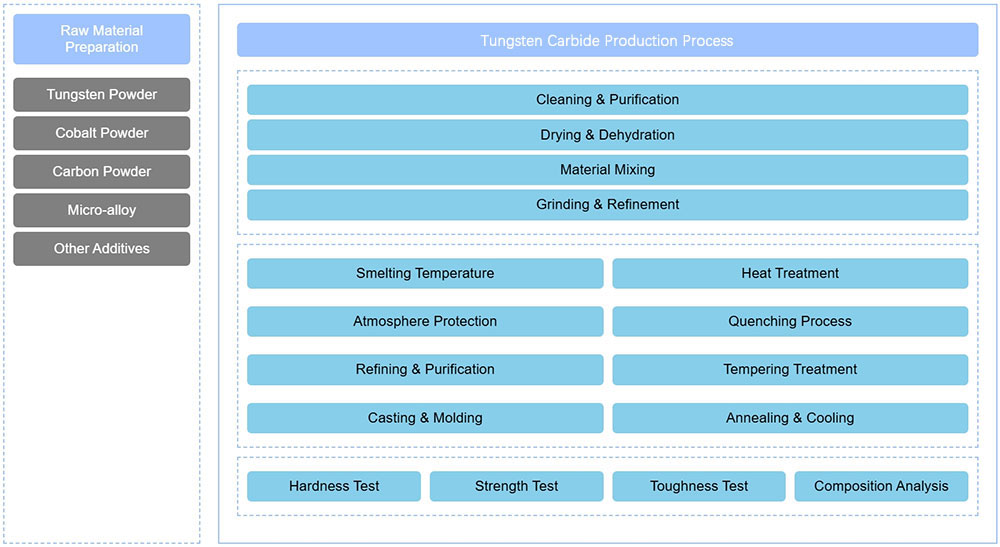

Процесс производства карбида вольфрама

Производство карбида вольфрама - сложный процесс, включающий в себя этапы от подготовки сырья и предварительной обработки до выплавки и тестирования характеристик продукции. Каждый из этих этапов является [...]...

Производство карбида вольфрама - сложный процесс, включающий в себя этапы от подготовки и предварительной обработки сырья до выплавки и тестирования характеристик продукции. Каждый из этих этапов подразделяется на различные подпроцессы. Подготовка и предварительная обработка сырья закладывают основу для получения сплава, обеспечивая минимальное количество примесей за счет точного пропорционирования и тщательной очистки. Затем процессы плавки и литья требуют точного контроля параметров плавки и тщательного наблюдения за течением и затвердеванием расплава для получения однородных и плотных отливок. Этапы термообработки и механической обработки еще больше улучшают микроструктуру сплава, повышая его механические свойства. На этапах проверки качества и тестирования характеристик используются передовые аналитические методы для всесторонней оценки химического состава, физических свойств и микроструктуры сплава карбида вольфрама, что гарантирует соответствие каждой партии продукции высоким стандартам.

Деятельность нашего завода: Мы проектируем, разрабатываем и производим пресс-формы для порошковой металлургии, детали из твердого сплава, пресс-формы для литья под давлением, штамповочную оснастку и прецизионные детали пресс-форм. Whatsapp:+8618638951317. Email: [email protected],

Выбор и пропорционирование сырья

При изготовлении сплавов на основе карбида вольфрама выбор сырья и его точное пропорционирование являются важнейшими основополагающими этапами. Первичное сырье включает в себя порошок вольфрама высокой чистоты, порошок кобальта и соответствующее количество порошка углерода, а также следовые количества других легирующих элементов, таких как порошки никеля, марганца и кремния. Эти сырьевые материалы должны строго соответствовать отраслевым стандартам, поставляться от надежных поставщиков и проходить тщательный контроль и испытания, чтобы обеспечить низкое содержание примесей и равномерное распределение частиц по размерам, соответствующее специфическим требованиям сплава.

На этапе разработки пропорций специалисты должны точно рассчитать и смешать компоненты в соответствии с ожидаемыми показателями, сценариями применения и требованиями производственного процесса. Например, для повышения твердости и износостойкости можно увеличить содержание вольфрама, а для повышения вязкости и обрабатываемости сплава можно соответствующим образом повысить содержание кобальта. Кроме того, необходимо учитывать влияние других элементов на общие эксплуатационные характеристики.

Очистка и сушка сырья

Перед смешиванием сырье проходит строгую предварительную очистку и сушку. Этот этап направлен на тщательное удаление с поверхности сырья масляных пятен, окислов и других вредных примесей, которые могут повлиять на качество продукции. При очистке часто сочетают ультразвуковую и химическую очистку. При ультразвуковой очистке используются высокочастотные колебания, заставляющие частицы сырья сталкиваться и тереться друг о друга, эффективно удаляя прилипшие к их поверхности загрязнения. Химическая очистка предполагает использование специальных растворителей и катализаторов при контролируемой температуре и давлении для реакции с загрязнениями и их растворения.

После очистки сырье необходимо высушить, чтобы предотвратить присутствие влаги, которая может привести к появлению дефектов, таких как газовые поры или включения при выплавке. Сушка обычно проводится с помощью оборудования для сушки горячим потоком воздуха или в вакууме, с контролируемой температурой и временем, чтобы обеспечить тщательное удаление влаги и избежать окисления или агломерации сырья из-за пересушивания. Только после такой тщательной и аккуратной подготовки сырья полученный сплав карбида вольфрама может продемонстрировать отличное качество и стабильные характеристики.

Выплавка и литье сплавов

Настройка параметров плавильного процесса

Выплавка сплавов - важнейший этап в производство карбида вольфрама сплавы. Прежде чем начать процесс плавки, необходимо тщательно установить ряд ключевых параметров плавки, исходя из характеристик сырья, химического состава и условий работы оборудования. Температура плавки является ключевым фактором и должна быть достаточно высокой, чтобы все компоненты сырья полностью расплавились и тщательно перемешались, образовав однородный расплав сплава. Идеальная температура плавки также минимизирует образование газовых пор и включений, повышая тем самым качество и эксплуатационные характеристики конечного продукта.

Помимо температуры плавки, решающее значение имеет контроль атмосферы. Окисление и нитридирование являются основными факторами, ухудшающими характеристики и качество сплава. Поэтому состав и давление атмосферы печи должны точно контролироваться. Время плавки также должно быть разумно установлено в соответствии с конкретным составом и желаемыми характеристиками сплава. Недостаточное время может привести к неполному расплавлению или неравномерному перемешиванию, вызывающему сегрегацию компонентов, а избыточное время может привести к чрезмерному росту зерен, что негативно скажется на механических свойствах и микроструктуре материала.

Управление плавильным процессом

В процессе плавки требуется ряд тщательных операций и мер контроля для обеспечения однородности и термической стабильности расплава. Непрерывное перемешивание значительно облегчает процесс плавления и смешивания сырья.

Литье и охлаждение

После завершения процесса плавки наступает следующий важный этап - литье. На этом этапе высокотемпературный расплав сплава быстро и точно заливается в формы, которые были тщательно разработаны и подготовлены заранее. Формы должны обладать не только отличной устойчивостью к высоким температурам и точным контролем размеров, но и хорошей теплопроводностью и умеренными коэффициентами теплового расширения. Это обеспечивает равномерную передачу тепла и контролируемое охлаждение в процессе литья. В качестве материалов для литья обычно используются песчаные, металлические, керамические и другие специализированные формы. Кроме того, необходимо жестко контролировать скорость литья и скорость охлаждения.

Термообработка и механическая обработка

Термическая обработка - важнейший метод улучшения микроструктуры и эксплуатационных характеристик карбидовольфрамовых сплавов. В зависимости от конкретных требований к применению продукта для его оптимизации могут использоваться различные процессы термообработки, такие как закалка, отпуск и отжиг.

Проверка качества и эксплуатационные испытания

Анализ химического состава

Анализ химического состава является основополагающим этапом контроля качества сплавов карбида вольфрама. Он включает в себя точное измерение содержания ключевых элементов, таких как вольфрам, кобальт и никель, при строгом контроле таких примесей, как сера и фосфор.

Тестирование физической работоспособности

Испытания на физические характеристики являются важнейшим методом оценки свойств сплавов карбида вольфрама. К таким испытаниям относятся, в частности, твердость, предел прочности при растяжении, предел текучести, ударная вязкость, усталостная прочность и коэффициент трения.

Наблюдение за микроструктурой

Наблюдение микроструктуры является важным средством для понимания внутренней структуры и характеристик сплавов карбида вольфрама. Анализируя микроструктуру, можно получить представление о таких характеристиках, как морфология зерна, его размер, распределение и фазовый состав.