Позиция > > БЛОГ

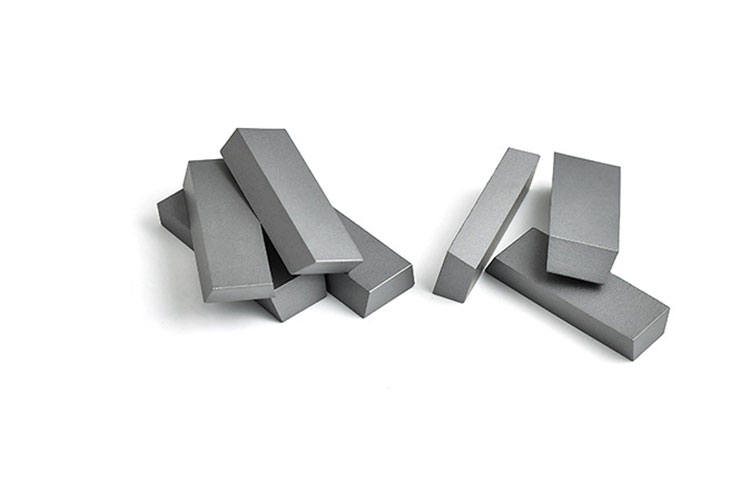

Спеченные компоненты карбида вольфрама процесс

Март 06, 2025

вид: 850

I. Подготовка сырья Соотношение смешивания Смешайте порошки карбида вольфрама (WC) с металлическими связующими, такими как кобальт (Co), в соответствии с желаемой твердостью, вязкостью и требованиями конкретного применения. Содержание кобальта [...].

I. Подготовка сырья

Соотношение смешивания

- Смешайте порошки карбида вольфрама (WC) с металлическими связующими, такими как кобальт (Co), в соответствии с желаемой твердостью, вязкостью и требованиями конкретного применения. Содержание кобальта обычно составляет от 3% до 25%.

- Добавьте следовые количества тантала (TaC), титана (TiC) и ниобия (NbC), чтобы получить различные типы сплавов металлов.

Шаровая мельница

- Используйте процесс мокрого шарового размола (с использованием спирта или ацетона в качестве среды) в течение 24-48 часов для измельчения частиц порошка до 0,5-2,0 мкм, обеспечивая равномерное смешивание.

- После шаровой мельницы, использовать центробежную сепарацию для удаления растворителя, получая хорошо текущие смешанные порошки карбида вольфрама.

Сушка и гранулирование

- Используйте распылительную сушку для удаления остаточных растворителей и отсеивайте агломерированные частицы, получая порошки карбида вольфрама с равномерным распределением частиц по размерам.

II. Процесс формирования

Нажав

- Прессование порошков в зеленые компакты из компонентов карбида вольфрама под давлением 200-400 МПа, достигая плотности зеленых компактов 50%-60% от теоретической плотности.

- Такие добавки, как парафин и полиэтиленгликоль (ПЭГ), могут быть добавлены в процессе формования для улучшения характеристик распалубки; они удаляются в процессе предварительного спекания.

Холодное изостатическое прессование (CIP)

- Используйте холодное изостатическое прессование для деталей из карбида вольфрама сложной формы, применяя давление 100-300 МПа для улучшения плотности и однородности прессования.

III. Процесс спекания

Процесс спекания компонентов из карбида вольфрама делится на четыре стадии, при этом требуется точный контроль температуры и времени:

Деятельность нашего завода: Мы проектируем, разрабатываем и производим пресс-формы для порошковой металлургии, детали из твердого сплава, пресс-формы для литья под давлением, штамповочную оснастку и прецизионные детали пресс-форм. Whatsapp:+8618638951317. Email: [email protected],

| Сцена | Диапазон температур | Ключевая функция | Продолжительность |

|---|---|---|---|

| Зачистка и предварительное спекание | 400-800°C | Удаление остатков формообразующих веществ и снижение уровня окислов на поверхности | 1-2 часа |

| Твердофазное спекание | 800-1300°C | Диффузионное уплотнение частиц, формирование первоначальной скелетной структуры | 2-4 часа |

| Жидкофазное спекание | 1400-1600°C | Кобальт плавится, образуя жидкую фазу, заполняя поры для полного уплотнения | 8-15 часов |

| Охлаждение | Охладите до комнатной температуры | Медленное охлаждение или вакуумная закалка для оптимизации свойств материала | Зависит от процесса |

IV. Инновационные технологии спекания для компонентов из карбида вольфрама

Искровое плазменное спекание (SPS)

- Быстрый нагрев при 100-200°C/мин сокращает время спекания до 10-30 минут, при этом размер зерен контролируется на уровне менее 1 мкм.

Спекание нанокомпозитов

- Используйте высокоэнтропийные сплавы (например, Al₀.5CoCrFeNiTi₀.5) в качестве связующей фазы, что приводит к образованию треугольных призматических зерен WC и твердости выше 2500 HV.

V. Корреляция между ключевыми параметрами и производительностью

| Параметр | Типичный диапазон | Влияние на производительность |

|---|---|---|

| Содержание кобальта | 6%-15% | Увеличение содержания кобальта → Повышение вязкости, снижение износостойкости |

| Температура спекания | 1400-1550°C | Повышение температуры → Увеличение плотности, но риск огрубления зерен |

| Время удержания | 1-3 часа (жидкофазная стадия) | Недостаточное время → Остаются поры; чрезмерно долгое время → Рост зерен |

Примечания:

- Процесс спекания компонентов из карбида вольфрама требует настройки параметров в зависимости от типа изделия (инструменты, пресс-формы, износостойкие детали) и оптимизации с помощью ортогональных экспериментов.

- Строгий контроль чистоты водорода (≥99,995%) и уровня вакуума (≤10-² Па) необходим в процессе производства, чтобы избежать загрязнения.