Введение в структуру фильер для волочения твердосплавной проволоки

Фильеры для волочения проволоки - это формы для волочения металлических проволок или оптических волокон. Металл протягивается через фильеру, уменьшаясь в размерах и превращаясь в проволоку различной [...].

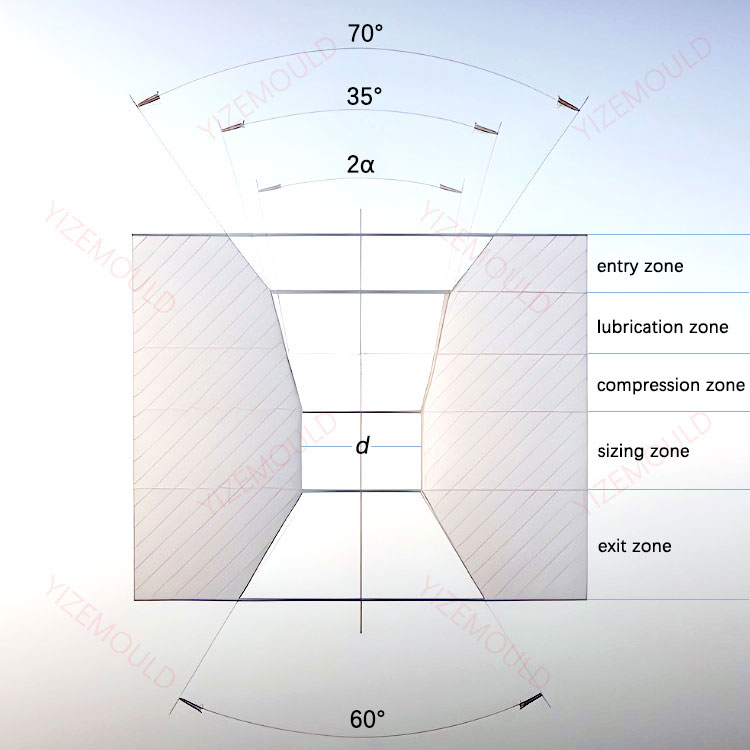

Фильеры для волочения проволоки - это формы, используемые для волочения металлических проволок или оптических волокон. Металл протягивается через фильеру, уменьшаясь в размерах и превращаясь в проволоку различного диаметра. При большом диаметре металлической проволоки обычно используется конический штамп, а при меньшем диаметре проволоки - дугообразный штамп. Отверстие конического штампа обычно делится на пять областей, как показано на рисунке. Функции и формы каждой области следующие:

Деятельность нашего завода: Мы проектируем, разрабатываем и производим пресс-формы для порошковой металлургии, детали из твердого сплава, пресс-формы для литья под давлением, штамповочную оснастку и прецизионные детали пресс-форм. Whatsapp:+8618638951317. Email: [email protected],

- Входная зона: Угол зоны входа является важным параметром для проволочные волочильные штампы. Это обеспечивает одинаковое положение точки контакта проволоки, входящей в фильеру, по высоте в зоне сжатия фильеры и облегчает ввод проволоки. Зона входа обеспечивает гладкую форму для прохождения проволоки в зону смазки и зону сжатия, позволяя смазке достигать рабочей поверхности штампа.

- Зона смазки: Зона смазки подает смазку в рабочую зону. Длина и угол сужения зоны смазки зависят от типа смазки и диаметра проволоки. Если смазка представляет собой вязкую жидкость, для зоны смазки следует выбирать больший угол сужения, чтобы обеспечить плавное поступление смазки в зону сжатия и предотвратить клинообразное засорение. Однако если угол конусности зоны смазки слишком велик, будет трудно создать эффект давления жидкости, что отрицательно скажется на эффективности смазки.

- Зона сжатия: Зона сжатия - это место, где проволока подвергается пластической деформации и приобретает желаемую форму и размер. Существует две формы зоны сжатия: коническая и дугообразная. Основным размерным параметром для конической зоны сжатия является угол сжатия α. Величина угла α, наряду с давлением, прикладываемым к внутреннему отверстию фильеры и его распределением, а также механическими свойствами вытягиваемой проволоки, играет решающую роль. Если угол α слишком мал, площадь контакта между заготовкой и стенкой фильеры увеличивается, что приводит к увеличению сопротивления трения. Если угол α слишком велик, металл в зоне деформации подвергается резкому изгибу, в результате чего увеличивается дополнительная деформация сдвига, что приводит к увеличению усилия волочения и бесконтактной деформации. Поэтому существует оптимальный диапазон угла α, в пределах которого усилие вытяжки сводится к минимуму.

- Зона определения размеров: Назначение зоны калибровки - обеспечить стабильную и точную форму и размер проволоки. Диаметр зоны калибровки определяется исходя из допустимых допусков проволоки и упругой деформации, возникающей в процессе волочения, а также с учетом срока службы фильеры. Как правило, зону разделения выбирают с отрицательным размером допуска для проволоки. При определении длины зоны разметки должны соблюдаться следующие требования: достаточная износостойкость, энергопотребление при волочении и минимизация вероятности обрыва проволоки. Если зона определения размера слишком коротка, это может вызвать дрожание проволоки во время волочения и привести к появлению дефектов, напоминающих бамбук. Кроме того, может быстро износиться внутреннее отверстие фильеры, что приведет к отклонениям в размерах. Слишком длинная зона определения размеров увеличивает потребление энергии во время волочения и сокращает срок службы матрицы.

- Выходная зона: Цель зоны выхода - предотвратить царапание металла при выходе из отверстия фильеры и предотвратить отслаивание задней кромки зоны снятия размеров под действием напряжения. Длина зоны выхода обычно принимается равной (0,2~0,3)d, где d представляет собой диаметр проволоки.