Что представляет собой процесс изготовления твердосплавных насадок?

Дешевый завод. Процесс изготовления твердосплавных насадок из вольфрамовой стали включает несколько этапов, в том числе выбор материала, резку, термообработку и обработку поверхности.

Процесс производства сопел из карбида вольфрама - это тщательная и технологически продвинутая процедура, направленная на создание сопел, которые не только долговечны, но и способны выдерживать экстремальные условия, такие как высокое давление, скорость и коррозионная среда. Здесь подробно рассматривается каждый этап процесса:

1. Выбор материала

- Состав: Процесс начинается с выбора высококачественного карбида вольфрама, представляющего собой соединение вольфрама и углерода. Часто карбид вольфрама для сопел смешивают с кобальтом или никелем, которые выступают в качестве связующего и улучшают механические свойства материала. Типичный состав варьируется от 6% до 30% этих связующих металлов.

- Обеспечение качества: Сырье проходит строгую проверку на чистоту и консистенцию, что очень важно для конечных свойств насадок.

2. Резка и формовка

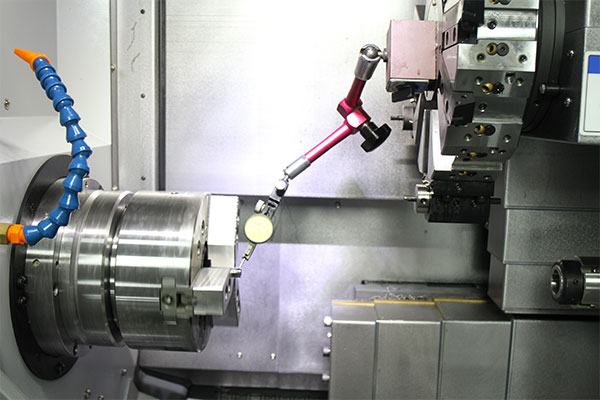

- Прецизионная обработка: Используя современное оборудование с ЧПУ, заготовки из карбида вольфрама вырезаются и формируются в соответствии с точными спецификациями. Применяются такие методы, как точение, фрезерование, сверление, а иногда и EDM (электроэрозионная обработка).

- Точность размеров: Этот этап очень важен для обеспечения точных размеров сопел, необходимых для конкретного применения, что является залогом функциональности сопел при их конечном использовании.

3. Термообработка

- Спекание: Детали из карбида вольфрама обычно спекаются - это вид термообработки, при котором спрессованные порошки карбида нагреваются до температуры ниже точки плавления. Спекание повышает их прочность и твердость за счет сцепления металлических зерен.

- Контролируемая среда: Процесс термообработки тщательно контролируется, чтобы избежать любых деформаций и достичь желаемых механических свойств, таких как твердость и прочность.

4. Обработка поверхности

- Техники отделки: После спекания сопла подвергаются различным видам обработки поверхности для повышения износостойкости и коррозионной стойкости. Это может включать CVD (химическое осаждение паров), PVD (физическое осаждение паров) и другие покрытия, повышающие производительность.

- Полировка и шлифовка: Насадки также полируются и шлифуются для достижения гладкой поверхности, что очень важно для минимизации трения и износа в практических приложениях.

5. Контроль качества и тестирование

- Осмотр: Каждая насадка проверяется на точность размеров, качество поверхности и общую производительность. Для обеспечения соответствия каждой детали строгим стандартам используется современное измерительное и испытательное оборудование.

- Тестирование производительности: Функциональные испытания, включая тесты на расход и стресс-тесты, проводятся для того, чтобы убедиться, что сопла хорошо работают в ожидаемых условиях эксплуатации.

Деятельность нашего завода: Мы проектируем, разрабатываем и производим пресс-формы для порошковой металлургии, детали из твердого сплава, пресс-формы для литья под давлением, штамповочную оснастку и прецизионные детали пресс-форм. Whatsapp:+8618638951317. Email: [email protected],

Заключение

Процесс производства насадок из карбида вольфрама сложен и требует высокого уровня знаний в области металлургии и точного машиностроения. Каждый этап процесса играет решающую роль в определении качества и производительности конечного продукта. Эти насадки незаменимы в тех случаях, когда требуются высокая износостойкость, долговечность и точные характеристики, поэтому тщательный процесс их производства стоит затраченных усилий.